Листы асбестоцементные: разновидности и характеристики

Осуществляя обустройство крыш, строители в качестве покрытия применяют различные строительные материалы. Широко используются листы волнистой и плоской формы, изготовленные из асбоцемента. Однако не только для строительства крыши востребован асбоцементный лист. Технические характеристики позволяют использовать листовой материал для различных целей. Благодаря повышенной плотности и прочности асбоцемент применяют для возведения оградительных конструкций и монтажа опалубки. Асбоцементные листы имеют увеличенный срок службы и устойчивы к природным воздействиям.

Состав и разновидности асбоцементных листовых материалов

Один из наиболее распространенных стройматериалов, применяемых при выполнении кровельных работ – асбоцементный лист. Материал отличается комплексом свойств, главные из которых – прочность листа, долговечность, а также устойчивость к внешним факторам. Кровля из асбоцементного стройматериала крепится на обрешетку, монтаж не требует специальной подготовки. Асбоцементные листы известны, как шифер.

Для изготовления листового асбоцемента используются следующие компоненты:

- асбестовые волокна, повышающие прочностные свойства листов. Волокнистый асбест используется как армирующий материал;

- портландцемент, применяемый в качестве вяжущего вещества. Используется цементный состав с маркировкой М400 и выше;

- кварцевый песок. Мелкофракционный песок добавляется в состав в качестве наполнителя для повышения рабочих характеристик.

При выполнении кровельных работ один из наиболее распространенных стройматериалов-асбоцементный лист

При выполнении кровельных работ один из наиболее распространенных стройматериалов-асбоцементный листКонцентрация асбестовых волокон не превышает 14 %, а доля цемента достигает 80 %. Песок добавляется согласно рецептуре. Для придания листам необходимой цветовой гаммы технология изготовления допускает введение в рабочую смесь специальных красителей или пигментных добавок.

Согласно требованиям действующего стандарта, выпускаются следующие разновидности листового шифера:

- Плоские асбестоцементные листы. Технология изготовления плоского асбоцемента предусматривает возможность выпуска продукции методом прессования, а также без силового воздействия. Визуально проблематично отличить лист, полученный путем прессования, и непрессованный материал. Разновидности отличаются эксплуатационными характеристиками – прессованные листы по запасу прочности и плотности превосходят непрессованный шифер. Размеры плоского шифера стандартизированы.

- Листовой асбоцемент с волнообразной поверхностью. Традиционно применяется для кровельных мероприятий. Из волнистых листов сооружаются крыши жилых и производственных зданий, построек хозяйственного назначения. Материал также востребован для обустройства оградительных конструкций. Листы отличаются габаритными размерами и количеством волн. Для обустройства кровли применяется шести-, семи- и восьмиволновые шиферные листы с различными габаритами.

Габаритные размеры асбестовых листов плоского типа стандартизированы и в зависимости от исполнения составляют:

- длина от 250 до 360 см;

- ширина от 120 до 150 см;

- толщина в пределах 0,6-1,0 см.

Листовой асбоцемент применяется для кровельных мероприятий

Листовой асбоцемент применяется для кровельных мероприятийГабариты волнового шифера также регламентированы нормативной документацией:

- длина для всех типоразмеров одинакова и составляет 175 см;

- ширина составляет 98 и 113 см;

- толщина изменяется в зависимости от формы профиля от 5,8 до 7,5 мм;

- высота волны 40-54 мм.

Стандарт допускает производство листового асбеста с габаритами, отличающимися от указанных в нормативной документации.

Цвет стройматериала также отличается. Наиболее часто встречаются листы серого цвета, при изготовлении которых не добавляется пигментная добавка. С помощью красителя материалу придается коричневый, зеленый, красный и другие виды оттенков. Введение красящих веществ повышает декоративность стройматериала, а также положительно влияет на продолжительность эксплуатации.

Асбоцементный лист – технические характеристики

Планируя использовать асбоцементный лист, технические характеристики следует тщательно изучить.

Главные показатели продукции:

- способность воспринимать изгибающие нагрузки. Прочностной показатель изменяется от 18 МПа для волнового материала до 23 МПа для плоского асбоцемента;

- удельный вес. Плотность листов отличается в зависимости от их разновидности и составляет для листов с волнообразной поверхностью 1,6 г/см³, а для плоского материала 1,8 г/см³;

- коэффициент ударной вязкости. Асбоцемент, полученный путем прессования, имеет наивысший показатель, равный 2,5 кДж/м². Непрессованный материал имеет уменьшенную величину показателя ударной вязкости, равную 2,0 кДж/м²;

- способность сохранять целостность под воздействием температурных перепадов. Прессованный материал способен воспринимать не менее 50 циклов глубокого замораживания с дальнейшим оттаиванием. Для других разновидностей листового цемента показатель превышает 25 циклов.

Показатель остаточной прочности для всех типов листов составляет не менее 90 процентов.

Асбоцементный лист – преимущества и недостатки этого стройматериала

Как и любой строительный материал, листовой асбоцемент обладает рядом достоинств и одновременно имеет определенные недостатки.

Вначале рассмотрим главные преимущества асбестоцементных листов, к которым относятся:

- прочность. Твердый и плотный лист асбоцемента сохраняет целостность, воспринимая массу человека;

- стойкость к повышенной температуре. Материал сохраняет эксплуатационные свойства и практически не греется под воздействием солнечных лучей;

- продолжительный период использования. О долговечности материала свидетельствуют крыши зданий, покрытые шифером более полувека назад;

- пожарная безопасность. Асбоцементный материал не воспламеняется при воздействии открытого огня и обладает огнеупорными свойствами;

- легкость механической обработки. Нет необходимости использовать специальные инструменты и оборудование для резки листов в размер;

- влагостойкость. Асбоцементный шифер надежно преграждает путь осадкам и сохраняет рабочие характеристики при эксплуатации в условиях повышенной влажности;

- антикоррозионные свойства. Асбоцемент не подвержен коррозии и превосходит по этому показателю кровельные материалы, изготовленные из металла;

- электроизоляционные характеристики. Материал является хорошим изолятором, не проводит электрический ток, обеспечивая безопасность при обрыве проводов;

- шумоизоляционные свойства. Асбоцементный материал поглощает звуки от града и других осадков на шиферную кровлю;

- доступная цена. По сравнению с другими видами кровельных материалов шифер значительно дешевле, что позволяет сэкономить;

- устойчивость к воздействию агрессивных жидкостей. Материал устойчив к воздействию щелочной среды и не разрушаются при контакте с кислотой;

- ремонтопригодность. При повреждении асбоцементных элементов кровли несложно осуществить ремонтные мероприятия путем замены отдельных листов.

Одновременно с достоинствами шифер также имеет и слабые стороны:

- в условиях повышенной влажности поверхность постепенно покрывается мхом;

- для подъема массивных листов необходимо прилагать значительные усилия;

- тяжелые листы оказывают увеличенное давление на кровельную конструкцию;

- хрупкий материал нуждается в аккуратном обращении при перевозке и монтаже.

Для повышения влагостойкости материала и предотвращения развития мха применяют специальные грунтовки. Для обеспечения надежности кровельной конструкции используются балки увеличенного сечения, которые усиливаются в местах соединения металлическими накладками.

Область применения прессованного и непрессованного асбоцементного материала

Благодаря комплексу серьезных достоинств листовой асбоцемент широко применяется при выполнении кровельных работ, а также для решения других задач. Остановимся более детально на сфере использования листового стройматериала.

Независимо от метода изготовления асбоцементных листов и их разновидностей, материал применяется для решения широкого комплекса задач:

- сооружения крыш в жилых и общественных зданиях;

- обустройства кровли на предприятиях и сельскохозяйственных объектах;

- возведения оградительных конструкций в промышленной сфере;

- защитно-декоративной обшивки лоджий и балконов;

- внешней облицовки стен различных зданий;

- изготовления перегородок в помещениях санитарно-технического назначения;

- формирования стяжки по сухой технологии;

- изготовления внешних сторон сэндвич-панелей;

- сооружения элементов щитовой опалубки;

- формирования разделительных перегородок внутри помещений.

Несмотря на расширенную область использования материала, традиционный вариант применения асбоцементного шифера – создание крови. Для обустройства чаще применяют листы с волнообразным профилем. Они лучше смотрятся на крышах домов и обеспечивают более эффективный отвод осадков по сравнению с плоским асбоцементом.

Подводим итоги

В строительной отрасли популярен асбоцементный лист, технические характеристики которого позволяют материалу уверенно конкурировать с другими разновидностями кровельных стройматериалов. В специализированных магазинах листовой асбоцемент представлен в расширенной номенклатуре, что облегчает подбор требуемого сортамента асбоцемента для решения конкретных задач. Приобретая листы, определитесь с их типоразмером и при необходимости проконсультируйтесь с профессиональными строителями.

pobetony.expert

Характеристики асбестоцементных листов АЦП, свойства, виды плит

Асбестоцементные плиты с разной структурой лицевой поверхности применяются не только для монтажа кровель, но и для черновой отделки пола, внутренней и наружной отделки стен, потолков и перегородок в общественных и жилых помещениях. Характеристики асбестоцементных листов более чем положительные, поэтому как основание под финишную отделку они вполне конкурентоспособны, благодаря своей прочности, легкости в обработке и другим положительным качествам.

Свойства и характеристики АЦП

Производятся асбестоцементные плиты в виде прямоугольных листов ряда размеров: 300×120, 300×150, 120×100, 150×100 см из смеси портландцемента и особых сортов асбеста. Для напольного покрытия и настенной облицовки выпускаются плитки размером 150×150х10 мм.

Различная окраска создает возможность выбрать цветовую композицию пола в зависимости от дизайнерского замысла.

Лицевая поверхность асбестоцементных плит может быть гладкой или структурной, обычного серого цвета или окрашенной в другие цвета, а также офактуренной.

Состав невосприимчив к коррозийным процессам, гниению, химическим реагентам, УФ-излучению.

Асбестоцементные листы, покрытые водостойкими эмалями, становятся менее восприимчивыми к горячей воде. Показатель водопоглощения в этом случае сравним с показателями керамической плитки глазурованной.

Виды асбестоцементных плит

Основное различие АЦП – по методу производства. Они выпускаются прессованными (П) и непрессованными (НП). Характеристики асбестоцементных листов различные по физико-механическим показателям, но критичными эти отличия назвать нельзя.

Непрессованные менее прочные и морозостойкие, хотя для применения при внутренних отделочных работах показатели вполне достаточные.

Сравнительные характеристики прессованных и непрессованных АЦП

Различаются АЦП и по конструкции:

Плиты АП, прослоенные минеральной ватой. Отличаются малым весом и небольшой площадью покрытия.

Плиты АКП, с утеплителем, помещенным между двумя десятимиллиметровыми листами. За счет неплотной набивки теплоизолятором способны к вентиляции.

Преимущества асбестоцементных листов

Хотя АЦП известен своей устойчивостью к изгибу, разрыву и сжатию, тем не менее его легко можно сверлить, пилить и шлифовать.

Современные разработки позволяют получать цветные асбестоцементные плиты разнообразной палитры. Для этого в производстве используются химически стойкие красители.

Применение крупногабаритных асбестоцементных плит уменьшает количество стыков.

Нельзя забывать и про ценные свойства самого асбеста, про его высокую механическую прочность, эластичность, термостойкость.

Демократичная цена – тоже одно из немаловажных достоинств асбоцемента.К положительным качествам асбоцемента относят и хорошую звукоизоляцию, температурную устойчивость, абсолютную пожаробезопасность, стойкость к коррозии, теплопроводность, водонепроницаемость и диэлектричность.

- Асбестоцемент не поддерживает процесс горения, не деформируется при высокой температуре.

- Устойчив к гниению и коррозии.

- Асбестоцементные плиты легко поддаются механической обработке инструментом.

- Асбестоцемент обладает звуко- и влагонепроницаемостью, морозостойкостью.

- Устойчив к кислотно-щелочным воздействиям и агрессивным средам.

- Наличие мельчайших волокон асбеста увеличивает прочность асбоцементных плит и снижает их теплопроводность.

- Плиты из асбоцемента имеют хорошие электроизоляционные свойства.

К недостаткам асбестоцемента с некоторых пор начали причислять неэколгичность.

По каким-то причинам асбест с конца прошлого века начал вдруг считаться ненатуральным материалом. Но в России не запрещено использовать изделия из асбестоцемента. Напротив, ведутся активные разработки по его применению.

Рекомендации по монтажу

Так как асбестоцемент относится к категории хрупких материалов, его не стоит пробивать гвоздями – целесообразнее сначала просверлить отверстия, после чего скреплять плиты метизами с резиновой шайбой.

По этой же причине не следует топтаться по укладываемым листам. Для передвижения можно уложить дощатые мостки.

Все срезы рекомендуется покрывать акриловой краской во избежание разрушения.

Асбестоцемент – современный строительный и отделочный материал, обладающий уникальными свойствами. Характеристики асбестоцементных листов отвечают международным и российским стандартам качества, при этом материал вдвое дешевле любых аналогов.

otdelkadom-surgut.ru

Асбестоцементная кровля: материал, характеристики, технология | Строительный справочник | материалы — конструкции

Асбестоцементные листы

Асбестоцемент является композиционным материалом. Изготавливают его из цемента, асбеста и воды. Он обладает высокими физико-механическими свойствами благодаря армированию цементного камня тонкими волокнами асбеста: высокой механической прочностью при изгибе, небольшой плотностью, малой теплопроводностью, стойкостью против выщелачивания минерализованными водами, малой водонепроницаемостью и высокой морозостойкостью. Недостатками асбестоцемента являются понижение прочности при насыщении водой, хрупкость и коробление при изменении влажности и токсичность. Основным сырьем для производства асбестоцементных изделий являются асбест 3-, 4-, 5- и 6-го сортов (10…20% по массе), и портландцемент марок 300, 400, 500 (80…90 %). При производстве цветных асбестоцементных изделий наряду с асбестом и цементом применяют красители, а также цветные лаки, эмали и смолы.

Безопасность и качество шифера

Для того, чтобы выбрать качественный шифер, который прослужит долгие годы, необходимо знать, кто и где выпускает этот шифер, поскольку качество данного материала зависит главным образом от условий производства.

Для того, чтобы выбрать качественный шифер, который прослужит долгие годы, необходимо знать, кто и где выпускает этот шифер, поскольку качество данного материала зависит главным образом от условий производства.

Кроме того, на качество шифера значительно влияет его погрузка и транспортировка — они должны производится в полном соответствии с требованиями, установленными для данной группы товаров. Так, погрузка и транспортировка шифера должна быть максимально аккуратной – необходимо избегать жестких ударов и прочих факторов, которые могут повредить шифер.

О безопасности асбестоцементного шифера споры идут уже давно. Так, в некоторых европейских странах асбестоцементный шифер запрещен к использованию, поскольку Международным агентством по исследованиям рака (МАИР — ВОЗ) он признан канцерогеном первой степени.

Однако стоит обратить внимание, что в эту же категорию входят и такие продукты, как бензин, алкогольные напитки, древесная пыль, соленая рыба, табак, оральные контрацептивы, и еще много других веществ, с которыми человек контактирует практически ежедневно.

Кроме того, в обычных условиях повысить безопасность шифера можно обыкновенной покраской, которая предотвратит распространение в воздухе асбестовых волокон.

Производители шифера

На сегодняшний день в России работают более десятка предприятий, производящих шифер. Эти компании расположены в самых разных городах страны, имеют разное оборудование – если на некоторых предприятиях продолжает эксплуатироваться старое оборудование белорусского производства, то на других заводах уже давно работают современные европейски технологические линии. Естественно, в плане качества будут выигрывать последние.

Отечественный шифер нового поколения в настоящее время выпускает шесть из десяти комбинатов России — это ООО «Комбинат «Волна», ОАО АЦИ «Комбинат «Красный Строитель», ОАО «Себряковский комбинат асбестоцементных изделий», ОАО «ЛАТО», ОАО «БелАЦИ». Невысокая цена, широкая цветовая гамма и конкурентоспособные потребительские качества делают его особенно популярным, и сегодня такой шифер можно смело назвать качественной кровлей для эконом-класса.

Большая часть поставок импортного шифера в Россию осуществляется из Китая. Китайский шифер характеризуется неплохим качеством, однако по своим потребительским характеристикам он часто уступает отечественным аналогам, а по цене — превышает.

Классификация асбестоцементных изделий

По форме — листы плоские, и профилированные; профилированные делят на волнистые, двоякой кривизны и фигурные. По назначению — кровельные, стеновые, облицовочные, для элементов строительных конструкций. По способу изготовления — прессованные и непрессованные. По размерам — мелкоразмерные длиной до 2000 мм, и крупноразмерные длиной 2000 мм и более. По виду отделки лицевой поверхности — серые, неокрашенные и офактуренные. В малоэтажном строительстве применяют в основном волокнистые асбестоцементные листы.

Асбестоцементные листы волнистые в зависимости от основных размеров и области применения подразделяются на волнистые листы обыкновенного профиля ВО, кровельные усиленного профиля ВУ-К, стеновые ВУ-С и ВУ-5, волнистые унифицированного профиля УВ-6 и УВ-7,5, средневолнистые СВ-40, волнистые периодического сечения.

Волнистые листы обыкновенного профиля ВО. Выпускают листы длиной 1200±15 мм, шириной 686 (+10, -5), толщиной 5,5 (+0,7, -0,2), высотой 28±2, шагом волны 115±2. Масса листа 9,8 кг. Лист ВО перекрывает 0,6 м2 площади крыши.

| Лист асбестоцементный волнистый обыкновенного профиля: а — профиль; б — план. | Лист асбестоцементный волнистый усиленного профиля. |

К обыкновенным волнистым листам выпускают детали коньковые К-1 и К-2, которые предназначаются для устройства коньков; лотковые Л-135 — для устройства ендов, угловые У-90 и У-120 — для устройства перехода ската кровли к дымовым и вентиляционным трубам. При испытании листы асбестоцементные обыкновенного профиля должны выдерживать 25 циклов попеременного замораживания и оттаивания без каких-либо признаков разрушения; должны быть водонепроницаемы, т.е. через 24 ч испытания на нижней поверхности листов не должно появляться капель воды. Листы должны иметь прочность при изгибе не менее 16 МПа; средняя плотность листов не менее 1,6 г/см3. Лицевая поверхность листов может быть окрашена минеральными природными или искусственными пигментами, такими, как железный сурик, оксид хрома, редоксайд и др. При транспортировании листы укладывают стопами и закрепляют. При погрузке и разгрузке изделия нельзя сбрасывать с любой высоты.

Асбестоцементные волнистые листы усиленного профиля ВУ-К имеют длину 2300…2800 мм, ширину 994, толщину 8, высоту волны 50. Шаг волны 167 мм. Масса листа 36…44 кг.

Асбестоцементные волнистые листы унифицированного профиля УВ-6 и УВ-7,5 укрупненного размера имеют шестиволновый профиль, ширина листа 1125 мм, длина 1750…2000 мм или 2500 мм, толщина 6…7,5 мм. Обозначение УВ-7,5-1750 указывает толщину и длину листа, мм. Высота волны: перекрываемой — 45 мм; перекрывающей — 54 мм. Такие листы более индустриальны в производстве кровельных работ и надежнее в эксплуатации. Например, каждый лист УВ покрывает около 1,5 м2 крыши и имеет по сравнению с листами ВО в 2 раза меньше стыков. Назначение листов типа УВ зависит от их характеристик. Для чердачных кровель жилых и общественных зданий и сооружений применяются листы УВ-6-1750; для свесов чердачных кровель и стеновых ограждений производственных зданий — УВ-6-2000; для кровель производственных зданий — УВ-7,5-1750; для элементов кровель производственных зданий и сооружений — УВ-7,5-2000; УВ-7,5-2500. Листы типа УВ выпускают высшего и первого сорта (табл. 10).

build.novosibdom.ru

Асбестоцементные изделия | Новости в строительстве

Асбестоцементные изделия получили большое распространение в строительстве благодаря своей прочности и низкой себестоимости. Важнейшим показателем качества асбестоцементных изделий является прочность асбестоцемента, который зависит от прочности входящего в его состав цементного камня.

Состав статьи:

1. Технология асбестоцемента.

2. Технологические способы производства асбестоцементных изделий.

Асбестоцемент это строительный композиционный материал представляющий собой затвердевший цементный камень, который армируется для прочности волокнами асбеста. Асбестоцементные изделия получают способом формования асбестоцементной массы, состоящей из асбеста, портландцемента и воды, в определенных соотношениях.

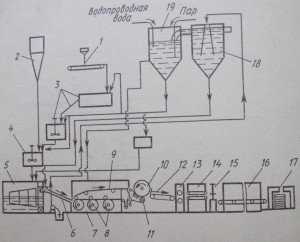

Технология асбестоцементных изделий отличается от технологии других строительных изделий на базе портландцемента (смотри рисунок-1) формированием изделий из нагретой до 30…40°С асбестоцементной суспензии, содержащей более чем 10 -кратное количество воды по отношению к массе сухой смеси асбеста и цемента.

Наибольшая плотность при формировании изделий достигается за счет удаления из суспензии максимального количества воды с помощью процессов фильтрования , вакуум обезвоживания и механического отжатия при прокате. Сформованные изделия в целях ускорения твердения подвергают гидротермальной обработке при температуре 50…70°С.

Выделенная из асбестоцементной суспензии технологическая вода возвращается обратно в производство, в результате чего приготовление асбестоцементной суспензии производится на воде, насыщенной известью и гипсом. Прочность асбестоцемента, являющегося важнейшим показателем его качества, в значительной мере определяется прочностью входящего в его состав цементного камня.

Технологические способы производства асбестоцементных изделий в зависимости от количества воды, используемое при их изготовлении, можно разделить на «мокрый» и «полусухой». При использовании мокрого способа производства изделия формуют из асбестоцементных смесей, содержащих значительное количество воды и называемых суспензиями.

Рисунок-1. Технологическая схема производства листовых асбестоцементных изделий( волнистых листов).

1-линия подачи дозированного асбеста; 2-бункер для цемента; 3-узел распушки асбеста; 4-турбосмеситель; 5-ковшовый смеситель; 6-желоб перемешивания разбавленной суспензии; 7-ванны листоформовочной машины; 8-цилиндры сетчатые; 9-конвейер; 10-форматный барабан; 11-пресс валы; 12-механический срезчик; 13-агрегат резки; 14-агрегат волнировки; 15-укладчик листов в стопы; 16-камера для тепловлажностной обработки; 17-съем листов с конвейера и укладка в стопы; 18-отстойник рекуператор; 19-рекуператор чистой воды.

1-линия подачи дозированного асбеста; 2-бункер для цемента; 3-узел распушки асбеста; 4-турбосмеситель; 5-ковшовый смеситель; 6-желоб перемешивания разбавленной суспензии; 7-ванны листоформовочной машины; 8-цилиндры сетчатые; 9-конвейер; 10-форматный барабан; 11-пресс валы; 12-механический срезчик; 13-агрегат резки; 14-агрегат волнировки; 15-укладчик листов в стопы; 16-камера для тепловлажностной обработки; 17-съем листов с конвейера и укладка в стопы; 18-отстойник рекуператор; 19-рекуператор чистой воды.

Эти суспензии могут быть низкоконцентрированными, содержащими всего 8…16 % асбеста и цемента, 92…84 % воды или концентрированными, состоящими из 30…40 % асбеста и цемента, 70…60 % воды. В первом случае на 1 тонну асбеста и цемента приходится 8…10 м³ воды, во втором 2…2,5 м³ воды. Применение для изготовления асбестоцементных изделий суспензий той или иной концентрации определяется принятым способом формования и соответствующим оборудованием (смотри рисунок-2).

Одним из важнейших технологических переделов является формование, которое определяет получаемые физико-механические свойства асбестоцементных изделий( плотность, прочность,и другие) и экономические показатели производства.В основу классификации способов формования асбестоцементных изделий положена начальная влажность или концентрация твердой фазы сырьевых асбестоцементных смесей.

От этого показателя зависят количество и виды применяемых при формовании операций и принципиальная схема формовочных машин, поскольку конечная влажность полуфабриката, сформованного различными способами, примерно одинакова (18…23%).

Рисунок-2. Схемы формовочных машин:

а-круглосеточная; 1-движущаяся плоская сетка; 2 и 7-пресс -валы; 3-вакуум коробка; 4-сукно; 5-отжимной вал; 6-сетчатый цилиндр.

б-плоскосеточная; 1-сукно; 2-вакуум-коробка; 3-отжимной вал, 4-прессовые валы;

в-машина фирмы «Маньяни-Белл»; 1-питатель; 2-водонепроницаемая лента;3-пульвизирующая трубка; 4-уплотняющий вал.

г-машина фирмы «Маньяни»; 1-лента; 2-конвейер; 3-подача смеси; 4-уплотняющий вал.

д-машина для формования сухих смесей; 1-подрезиненная лента; 2-узел подачи сухой смеси; 3- пресс-валы.

В формовочных машинах производится:

1. Фильтрование суспензий на сетчатых цилиндрах( на сетке и техническом сукне) как под действием гидростатического давления суспензии, так и разрежения.

2. Вакуум обезвоживание паст и влажных слоев асбестоцемента, сформованных фильтрованием суспензии с применением в качестве фильтрующей основы как сетки так и сукна.

3.Уплотнение прокаткой влажных асбестоцементных слоев, лежащих на техническом сукне с одновременным отжатием воды, сопровождаемое отсосом.

4. Уплотнение прокаткой на техническом сукне асбестоцементного наката, навиваемого на форматный барабан из отдельных слоев.

5.Уплотнение прокаткой на водонепроницаемой ленте полусухой асбестоцементной смеси без отжатия жидкости.

Для нормального процесса твердения асбестоцемента необходимо ограниченное количество воды.

Производство асбестоцементных изделий

Мокрый способ

Наибольшее распространение получил мокрый способ производства асбестоцементных изделий с использованием низкоконцентрированных асбестоцементных суспензий.Характерной особенностью мокрого способа изготовления изделий является удаление в процессе формования избыточного количества воды.

Для осуществления этого способа производства применяют круглосеточные листо- и трубоформовочные машины. Низкоконцентрированную асбестоцементную суспензию подвергают фильтрации на вращающемся сетчатом цилиндре, в результате чего на его поверхности образуется тонкий, насыщенный водой асбестоцементный слой.

Этот слой в дальнейшем обезвоживается с помощью вакуумирования и уплотнения путем прокатки на форматном барабане. Использование принципа фильтрации на сетчатом цилиндре обусловило необходимость применения низкоконцентрированных асбестоцементных суспензий. Отфильтрованные на сетчатом цилиндре слои имеют относительно небольшую толщину -0,2…0,3 мм. Для получения асбестоцементного изделия заданной толщины ( листы 5…10 мм, трубы 8…25 мм) их формуют из нескольких навиваемых один на другой слоев.

В результате получается изделие со слоистой структурой. Чтобы ускорить процесс образования изделия заданной толщины, асбестоцементную суспензию фильтруют не на одном, а на нескольких сетчатых цилиндрах.

Полусухой способ

При использовании полусухого способа производства изделия формуют из исходных асбестоцементных смесей содержащих 12…25 % воды от массы асбеста и цемента. В этом случае на 1 т асбеста и цемента приходится 0.15…0.25 м³ воды. Характерной особенностью полусухого способа изготовления является то. что формование изделий не сопровождается удалением избыточного количества воды, то есть практически та вода, которая вводится в асбестоцементную массу при ее изготовлении, в ней же и остается после формования.

Полусухой способ изготовления асбестоцементных изделий предусматривает сухую распушку асбеста, смешение асбеста и цемента для получения асбестоцементной смеси и ее увлажнение, которое может осуществляться на различных этапах технологического процесса в зависимости от принятого принципа формования.

На основе полусухого способа производства в ближайшие годы будут освоены новые процессы такие.как экструзионное формование изделий сложной конфигурации и прокат из полусухих асбестоцементных смесей.

Беспрокладочный способ

Для профилирования листовых асбестоцементных изделий разработан беспрокладочный способ производства волнистых листов, осуществляемый с помощью специальных волнировочно-стопирующих агрегатов. Переход на беспрокладочный способ производства волнистых листов позволил отказаться от применения металлических прокладок для профилирования асбестоцементных листов и полностью механизировать процесс волнировки.

Вакуум-силовой прокат

Производство изделий способом вакуум-формования сводится к упругому прессованию изделий, сформованных одним из описанных ниже методов. При вакуум -формовании асбестоцементная масса концентрацией 35…40 % поступает в ванну. Туда же опускают вакуум-коробку с дном, имеющим профиль изделия. Под влиянием разрежения на днище вакуум-коробки набирается слой асбестоцемента.

Вакуум-коробка переносит этот слой на обтянутую сеткой форму, которую подают на устройство упругого прессования. В этом устройстве на лежащее по форме изделие опускается резиновая подушка, нижняя поверхность которой соответствует форме изделия. Затем в эту подушку подают воду под давлением. Под действием давления из изделия отжимается вода, уходящая через сетку, затем форма с изделием выходит из пресса, изделие снимают с формы, укладывают на поддон и направляют на склад твердения.

Инжекционный способ производства

При инжекционном способе производства асбестоцементная масса поступает в мешалку, а из нее в инжектор -устройство, подающее массу под давлением в зазор между металлической, обтянутой сеткой и резиновой формами.Этот зазор соответствует конфигурации будущего изделия. После заполнения зазора массой в резиновую подушку подается вода под давлением, изделие уплотняется из него удаляется вода, форма раскрывается и изделие вынимают из формы.

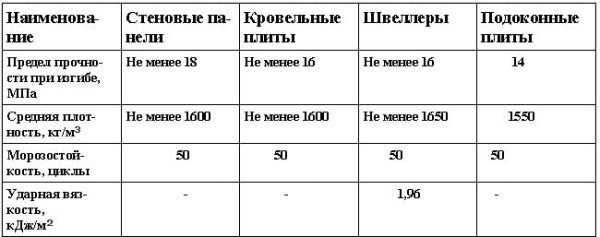

Этот способ производства позволяет формовать изделия сложной конфигурации.Физико-механические свойства экструзионных изделий приведены в таблицу-1.

Таблица-1. Физико-механические свойства экструзионных конструкций и изделий.

Формование асбестоцементных труб на круглосеточных трубоформовочных машинах

Производство асбестоцементных труб связанно с процессом формования асбестоцементных труб на круглосеточных трубоформовочных машинах, которое не отличается принципиально от процесса формования листовых изделий на листоформовочных машинах. Особенности формования труб связаны с одной стороны с требованиями к физико-механическим показателям готовых изделий, а с другой -с их линейными размерами и необходимостью сохранения формы.

Плотность и прочность асбестоцементной трубы в значительной мере зависит от толщины асбестоцементной пленки, на которой она формуется.Чем тоньше пленка, тем плотнее и прочнее труба. Объясняется это тем, что для получения трубы с заданной толщиной стенки при уменьшении толщины пленки увеличивается число оборотов форматной скалки и следовательно количество циклов прокатки.

Для труб марки ВТ-3 толщина асбестоцементной пленки не должна превышать 0,29 мм, для труб марки ВТ-6- не более 0,27 мм, для труб марки ВТ-9 не более 0,25 мм и для труб марки ВТ-12 не более 0,22 мм. Для получения указанных толщин асбестоцементной пленки концентрация асбестоцементной суспензии в ванне сетчатого цилиндра должна быть 6…10 %.

Ванну трубоформовочной машины оснащают предванниками, количество которых достигает трех. В каждой из них имеются лопастные мешалки с частотой вращения 140…180 об/мин. асбестоцементную пленку, сформованную на сетчатом цилиндре подвергают обезвоживанию обрезиненным отжимным валом, давление которого достигает 0,5 МПа.

В результате влажность асбестоцементной пленки на сукне до вакуум-коробки не превышает 53…55%. В вакуумобезвоживающей части трубоформовочной машины происходит дальнейшее удаление влаги из асбестоцементной пленки. Процесс твердения труб осуществляется в три стадии:

♣ Первая стадия-предварительное воздушное твердение на роликовом конвейере в течении 6…8 часов при температуре 30…35 °С и относительной влажности воздуха не менее 80 %.На роликовом конвейере трубы не только набирают в прочность, но и проходят обкатку, в результате которой трубы приобретают правильную цилиндрическую форму.

Трубы поступившие на конвейер, обладают не большой прочностью и могут легко деформироваться. Чтобы избежать этого, концы свежесформованных труб подвергают при необходимости дополнительной правке для устранения овальности и вмятин.

♣ Вторая стадия-твердение труб в водных бассейнах или конвейерах. В бассейнах трубы выдерживают в течении 1,5…3 суток в зависимости от диаметра труб, температуры применяемой воды и свойств используемого портландцемента. Температуру воды в бассейнах поддерживают 40…60 °С.

♣ Третья стадия-окончательное твердение. Она осуществляется на теплом складе, где их укладывают в штабеля по диаметрам и маркам. Для ускорения предварительного твердения труб на роликовом конвейере их увлажняют горячей водой.

Вакуум-силовая технология производства

По вакуум-силовой технологии швеллеры изготовляют по ТУ 21-24-55-74 на специальных установках. На плоскую перфорированную форму, имеющую углубление в виде борозд шириной 70 мм, глубиной 40 мм, наносят слой асбестоцементной массы. Эта масса уплотняется одновременно вибрирующими валками и вакуумированием ( с нижней поверхности).

Уплотненный ребристый элемент переносится вакуум-перекладчиком в стопу, где происходит процесс твердения. Затем элемент разрезается по оси ребер ( где в форме были углубления) и образуются швеллеры. Благодаря четкой форме и утолщенным полкам швеллеры изготовленные по такой технологии выдерживают на сжатие большие вертикальные нагрузки.

Однако они имеют довольно низкую прочность в поперечном направлении что требует очень осторожного обращения с ними при транспортировании. Предел прочности асбестоцементных швеллеров не менее 18 МПа.

Продолжение статьи Изделия из асбеста

stroivagon.ru

АСБЕСТОЦЕМЕНТНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Асбестоцемент — цементный композиционный материал, армированный волокнами асбеста. Соединение в композицию двух разнородных материалов создает возможность получения качественно новых свойств, отличных от свойств каждого материала в отдельности.

Цементный камень хорошо сопротивляется сжимающим и плохо — растягивающим напряжениям. Введение 15% тонковолокнистого асбеста, обладающего высокой прочностью на растяжение, повышает физико-механические свойства камня.

Асбестоцементные изделия получают формированием смеси асбеста, портландцемента и воды. Портландцемент, затворенный водой, служит связующим веществом, а волокна асбеста выполняют роль своеобразной арматуры.

Асбест. Применяют, в основном, хризотил-асбест (горный лен), рис. 32.

Рис. 32. Хризотил-асбест

Этот минерал характеризуется волокнистым строением, способностью расщепляться на тончайшие прочные волокна. Для асбестоцемента применяют асбест 3 — 6-го сортов, в которых длина волокнистых частиц изменяется от 40 мм до нескольких сотых миллиметра. Чем длиннее волокна асбеста, тем выше его сорт. Асбест несгораем, имеет малую электро- и теплопроводность.

Цемент. В качестве вяжущего используют портландцемент марок 400 и 500. В его состав не допускаются никакие добавки, кроме гипса (1,5…3,5%). Для производства асбестоцементных труб, листовых изделий применяют портландцемент с добавкой 30…45% тонкомолотого песка (песчаный портландцемент). При производстве цветных асбестоцементных изделий применяют белый портландцемент, цветные цементы, красители.

Вода. В производстве асбестоцементных изделий потребляется большое количество воды, которая используется на приготовление асбестоцементной смеси и промывку формовочной машины. Вода должна быть чистой, не должна содержать глинистых примесей, органических веществ и минеральных солей. Наиболее благоприятной является температура воды 20…25 °С. В зависимости от вида асбестоцементных изделий применяют состав смеси: для листовых изделий количество цемента 82…90%, асбеста— 10… 18%, а для труб— соответственно 79…82 и 15…21%.

Производство асбестоцементных изделий включает следующие операции: расщепление (распушка) асбеста на тонкие волокна в присутствии воды; тщательное смешивание распушенного асбеста с цементом и приготовление асбестоцементной суспензии; формование изделий в формовочных машинах; твердение изделий в пропарочных камерах; механическая обработка (обрезка, волнировка) асбестоце-ментных изделий.

Асбестоцементные изделия имеют достаточно высокую прочность (Rp=8,8…11,2 МПа; R изг17,2…24,5 МПа), морозостойкость

(F25, F50, F100), малую водопроницаемость. Изделия теплостойкие, имеют низкую теплопроводность (X = 0,35 Вт/(м-К), сравнительно легко обрабатываются (можно распиливать, забивать гвозди), средняя плотность—1,7…2,3 г/см3.

К недостаткам асбестоцемента относится хрупкость, склонность к короблению и экологическая опасность, так как асбест токсичное канцерогенное вещество, повышенная ползучесть.

Номенклатура асбестоцементных изделий весьма разнообразна: листы, панели, плиты, трубы и фасонные детали к ним.

Наиболее широкое применение имеют крупногабаритные асбестоцементные профилированные и плоские листы и конструкции на их основе. Применение крупноразмерных изделий упрощает и удешевляет производство кровельных и облицовочных работ, а также сокращает количество стыков. Так, затраты на устройство асбестоцементной кровли, включая стропила, обрешетку, на 24%, а трудовые затраты на 27% меньше, чем для кровли из рубероида.

Асбестоцементные волнистые унифицированные листы(шифер) применяют для устройства бесчердачных, а также утепленных кровель и стеновых ограждений промышленных и сельскохозяйственных зданий и сооружений. Максимальный пролет листов для кровельных покрытий 1,5 м, а для стеновых ограждений — 2,4 м. Эти листы обладают высокой прочностью при изгибе — не менее 20 МПа, плотностью не менее 1700 кг/м3, морозостойкостью F50. Волнистые листы в зависимости от высоты волны могут быть низкого профиля — высота волны 30 мм, среднего профиля— 31…42, высокого профиля — 45 мм и более. Листы изготовляют серого естественного цвета и окрашенные. Волнистые листы унифицированного профиля (УВ) имеют шестиволновой профиль (рис. 11.6, а), листы среднего профиля (СВ) имеют восьмиволновой и семиволновой профиль (рис. 33, б). Листы должны быть строго прямоугольной формы, без трещин и отколов.

Асбестоцементные плоские листы и плитывыпускают двух типов — непрессованные (НП) и прессованные (П). Лицевая поверхность их может быть гладкой (полированной или неполированной) или рельефной (тисненой), обычно серого цвета, окрашенной или офактуренной.

Рис. 33. Асбестоцементные волнистые листы:

а – унифицированного профиля УВ-175-7,5; б – средневолокнистого профиля СВ-40-175

Плиты, окрашенные водостойкими эмалями, с успехом применяют для облицовки панелей, потолков, стен санитарных узлов и кухонь жилых и общественных зданий.

Кровельные и стеновые панелиизготовляют из асбестоцементных листов.

Кровельная панель представляет собой слоистую конструкцию из двух асбестоцементных листов, склеенных между собой по контуру асбестоцементной мастикой и образующих замкнутую оболочку, внутри которой уложен минеральный утеплитель.

Применяют эти панели для покрытия кровель производственных и культурно-бытовых зданий с уклоном кровли не менее 5…7°. Эти плиты имеют полную заводскую готовность, небольшую массу (50 кг/м2) и невысокую стоимость.

Рис. 34 Асбестоцементная стеновая панель: 1 – асбестоцементный лист;

2 – утеплитель; 3 – бруски; 4 – подоконник и слив

Стеновая панель — это трехслойная конструкция: наружный и внутренний облицовочные слои ее состоят из прессованного асбестоцемента, а в середине теплоизоляционный материал (минераловатная плита, пеностекло, пенопласт и др.).

По конструктивному решению стеновые панели могут быть каркасные (из металла, древесины) или бескаркасные. В зависимости от вида утеплителя толщина панели колеблется от 12 до 20 см; 1 м2панели имеет массу 120… 180 кг.

При замене железобетонных стеновых панелей асбестоцементными плитами покрытий и панелями масса конструкций снижается в 6…8 раз, трудоемкость монтажных работ — в 2 раза, стоимость конструкций — на 15. ..20% при существенном сокращении сроков строительства.

Стеновые асбестоцементные панели применяют при строительстве каркасно-панельных зданий (рис.

Асбестоцементные трубыприменяют для устройства водо-, нефте- и газопроводов, канализации, дренажа, дымовых и вентиляционных каналов, мусоропроводов, прокладки телефонных кабелей. Эти трубы являются экономичными и достаточно надежными заменителями стальных труб, но по сравнению со стальными асбестоцементные в 3…4 раза легче. Трубы делят на напорные (водопроводные), безнапорные (канализационные) и вентиляционные.

Водопроводные трубы имеют длину 3400 и 6000 мм, а внутренний диаметр 50…500 мм. Трубы должны быть прямыми, с гладкой внутренней поверхностью и без трещин. Запорные трубы выпускают нескольких марок, они выдерживают давление от 0,3 до 1,2 МПа.

Длина канализационных труб 500…4000 мм, внутренний диаметр 0…600 мм, толщина стенок 8… 18 мм.

Для соединения асбестоцементных руб применяют асбестоцементные социнительные муфты.

Асбестоцементные коробапредназначены для устройства вентиляции воздуха производственных и бытовых помещений, промышленных, жилых и гражданских зданий. Выпускаются круглого и

Рис. 35. Вентялиционные асбестоцементные короба: а – безраструбные короба круглого и прямоугольного сечения; б – раструбный короб прямоугольного сечения

прямоугольного сечения, бывают короба безраструбные или с 1 струбом на одном конце (рис. ).

infopedia.su

Асбестоцементные листы – что сегодня дает нам рынок шифера?

Преимущества и недостатки асбестоцементного листа

Шифер пользуется популярностью среди других кровельных материалов благодаря своим качествам:

- Твердость – выдерживает вес человека;

- Практически не нагревается на солнце;

- Долговечность, проверенная временем;

- Негорючий, пожаробезопасный и огнеупорный;

- Легко поддается механической обработке инструментом;

- Не корродирует, как металлическая кровля;

- Имеет хорошие электроизоляционные свойства;

- Не проводит шум во время града и дождя;

- Низкая стоимость относительно других материалов;

- Высокая сопротивляемость щелочным воздействиям;

- Легко осуществляется ремонт, можно заменять отдельные листы.

Но, к сожалению, как и все другие материалы, он имеет свои недостатки, хотя они и незначительны:

- Со временем может покрыться мхом, но на сегодняшний день это можно предотвратить, используя специальные грунтующие средства, которые усиливают гидростойкость.

- Большой вес асбестоцементных листов: они тяжелее других материалов, поэтому поднятие на крышу требует усилий.

- Относительная хрупкость, нужно аккуратно транспортировать и устанавливать.

Технические характеристики асбестоцементных листов

Этот материал делится на два вида: плоские и волнистые листы. А листы плоские, в свою очередь, могут быть прессованными и непрессованными. Волнистый лист используется для устройства крыш общественных и жилых зданий, хозяйственных пристроек и стеновых ограждений сооружений и зданий.

Асбестоцементный лист плоский применяется в качестве стеновых панелей, перегородок, плит перекрытий и других сооружений, а также для отделки зданий с внутренней и наружной стороны.

Непрессованные и прессованные листы внешне ничем не отличаются. Их отличие в том, что они имеют разные механические показатели – прочность и плотность. Прессованные подвергаются дополнительному уплотнению, а это увеличивает их плотность, а также характеристики прочности.

Размер асбестоцементного листа волнистого может быть 8-волновой – 1750х1130 мм, 7-волновой – 1750х980 мм. А плоский может иметь размеры: 3000х1500 мм, 2000х1500 мм, 1000х1500 мм, 1750х1200 мм, 1750х970 мм.

Асбестоцементные листы, технические характеристики которых будут приведены ниже, обычно имеют серый цвет, но существуют также и цветные. Для этого в исходную массу добавляют цветные пигменты.

| Показатели | Прессованные плоские листы | Непрессованные плоские листы | 7-волновые листы | 8-волновые листы |

| Прочность при изгибе, предел не меньше указанного, МПа (кгс/см²) | 23-(230) | 18-(180) | 16-(160) | 16-(160) |

| Плотность, не меньше указанного , г/см³ | 1,80 | 1,60 | 1,60 | 1,60 |

| Вязкость ударная, не меньше указанной, кДж/м² | 2,5 | 2,0 | 1,5 | 1,5 |

| Прочность остаточная, не меньше указанной, % | 90 | 90 | 90 | 90 |

| Морозостойкость, не меньше указанных циклов | 50 | 25 | 25 | 25 |

Применение асбестоцементного листа

Асбестоцементные листы волнистые, ГОСТ 30340-95, и плоские, ГОСТ 18124-95, хорошо поддаются обработке инструментом, поэтому считаются отличным вариантом для обустройства кровли.

Плоский лучше применять для небольших построек, а для сложных кровель больше подойдет волнистый. И тот, и другой материалы имеют практически одинаковые свойства, главными из которых являются огнеупорность и повышенная стойкость к воздействиям природы.

Что касается эстетической стороны, то волновой лист смотрится привлекательней и может украсить любую постройку, от жилых домов до общественных сооружений. Желающим получить надежное и долговечное покрытие по доступной цене следует обратить внимание именно на асбестоцементные изделия. Они надежно и надолго защитят от непогоды ваше жилище и сохранят комфортную атмосферу в доме.

ogodom.ru

Размеры асбестоцементных труб

Асбестоцементные трубы обладают комплексом важнейших характеристик, что сделало их востребованными во многих областях строительства. Благодаря относительно невысокой цене, асбестоцементные трубы нашли применение как на крупных строительных объектах, так и на небольших частных стройках загородных домов и дач.

Содержание:

- Что такое асбестоцементная труба

- Асбестоцементные трубы безнапорные

- Асбестоцементные трубы для фундамента

- Технологические этапы постройки столбчатого фундамента

Что такое асбестоцементная труба

Асбестоцементная труба производится из смеси портландцемента и асбестоцементного волокна. Эти материалы позволили добиться очень небольшого веса и малой теплопроводности, за что такие трубы и ценятся при прокладке инженерных систем. Асбестоцемент представляет собой бетонный раствор, который армирован волокном. Добытый асбест размельчают до мельчайшего состояния и разделяют на волокна, которые и служат арматурой в бетонной смеси. Такое армирование позволяет трубе получить прочность, превосходящую прочность обычной бетонной трубы на 40%, причем асбест сам по себе влияет на теплопроводность. Это свойство труб особенно ценно при прокладке труб в грунтах с высоким уровнем промерзания.

Еще одним важным свойством таких труб является неподверженность электрокоррозии. Там, где металлическая труба под действием блуждающих токов может прийти в негодность за 4-5 лет, асбестобетонная труба может прослужить в несколько раз больше, в зависимости от нагрузки. При выборе необходимых асбестоцементных труб одним из основных параметров является их физический размер. Мы приводим таблицу линейных размеров труб как напорных, так и безнапорных.

Размеры асбестоцементных труб важны не только при прокладке инженерных коммуникаций, но и при других работах, где может применяться этот материал.

Асбестоцементные трубы безнапорные

Благодаря своей прочности, асбестоцемент может применяться в таких условиях, где применение металла просто невозможно физически. Речь идет прежде всего о тех объектах, которые предполагают высокий уровень влажности, как в грунте, так и на поверхности. Предел прочности на изгиб асбоцементных труб составляет около 30 МПа, а на сжатие его значение может составлять 90 МПа, при том, что плотность материала очень невелика. Это делает трубу легкой и прочной одновременно. Асбестоцементная труба может выстоять около 60 циклов разморозки, а это значит, что срок их службы очень велик. Трубы подразделяют на два вида:

- напорные асбестоцементные трубы;

- безнапорные трубы.

Эти два вида имеют разные линейные и физические данные, мы привели их в таблице. Напорные трубы применяются только в условиях высокого давления, которое может доходить до 10 атмосфер. Безнапорные трубы используются во всех случаях, когда не предполагается применение высокого давления.

Асбестоцементные трубы для фундамента

Используя такие свойства а/ц труб, как устойчивость к агрессивным средам и очень небольшому коэффициенту линейного расширения, материал с успехом применяется для устройства столбчатого фундамента. Такая труба стоит очень недорого, что позволяет значительно снизить расходы на строительство, а иногда возведение столбчатого фундамента — едва ли не единственный способ постройки при определенном типе почвы.

А/ц труба не подвержена коррозии, как металлическая труба, и не требует специальной обработки. Очень важно также и то, что асбестовая труба не подвержена зарастанию, как металлическая труба. Трубы не промерзают, что тоже влияет на их срок службы.

Столбчатый фундамент может быть использован для легких построек, тем не менее, он достаточно широко применяется для возведения пристроек к основному строению, веранд, бань, каркасных домов и других видов деревянных построек. Он принципиально отличается от традиционных типов фундаментов тем, что выполняется не по всему периметру здания, а устанавливается точечно, в самых нагруженных зонах постройки. Визуально он выгладит, как серия столбов, закрепленных в почве, поэтому и носит такое название.

Технологические этапы постройки столбчатого фундамента

Как и любой фундамент, столбчатый фундамент начинается с проектов и расчетов. После этого производят разметку участка и снимают верхний слой почвы. Очень важно точно разметить контуры здания и те точки, где будут установлены столбы максимально точно. После этого выполняют бурение скважин под опорную конструкцию.

Проще и быстрее это можно сделать при помощи бура ручного или автоматизированного, о если такой возможности нет, тогда выкапывают скважины вручную большего размера, чем труба. На дне каждой скважины стелят подушку из песка или отсева не менее 20 см и при помощи гидротрамбования уплотняют ее.

Трубы четко выравнивают по горизонту и после заливки раствором обрезают, но перед этим, их фиксируют временными упорами для проверки горизонта и диагоналей. После того, как размеры сверены, вначале заливают и укрепляют трубы, а после застывания бетона, новый раствор заливают в трубы, при этом проводя армирование.

Таким образом получают прочный и устойчивый, недорогой фундамент для легких построек. Здесь очень важно точно просчитать нагрузку на фундамент, иначе он может не выдержать, если нагрузка значительно превысит расчетную. В таком случае лучше устанавливать монолитный или ленточный фундаменты.

stroydetali.com