Как нарезать резьбу вручную? Обзор резьбонарезного инструмента

Содержание:

- 1. Выполнение внутренней резьбы метчиком

- 2. Тонкости нанесения наружной резьбы плашкой и клуппом

- 3. 5 советов по успешному выполнению работ

От крепежных элементов до рабочих узлов типа винтовой пары – все эти соединения имеют резьбу. Со временем она изнашивается, особенно, если крепеж находится под нагрузкой, например, шпильки ступицы автомобиля, гайки, болты и т.д. Тогда требуется замена износившейся детали, но не всегда удается найти новую, подходящую по параметрам. В таких случаях многие мастера нарезают резьбу вручную с помощью специального резьбонарезного инструмента – метчиков, плашек и клуппов.

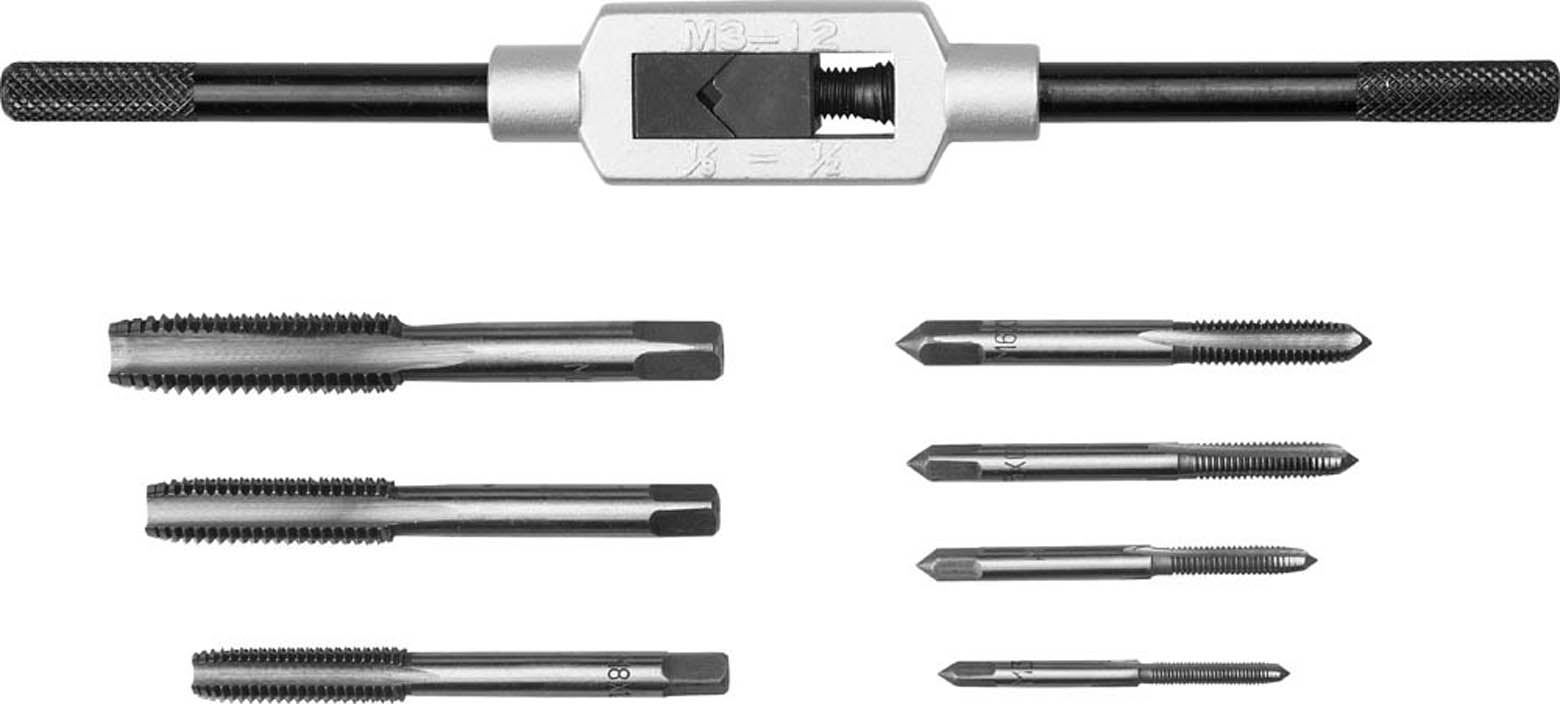

Изготавливается резьбонарезной инструмент из быстрорежущей стали или твердосплавных металлов, имеет острые режущие кромки специальной формы и размера, благодаря чему получается точно подходящая под параметры резьба. Инструменты различаются по шагу, длине и направлению нарезаемой резьбы.

Выполнение внутренней резьбы метчиком

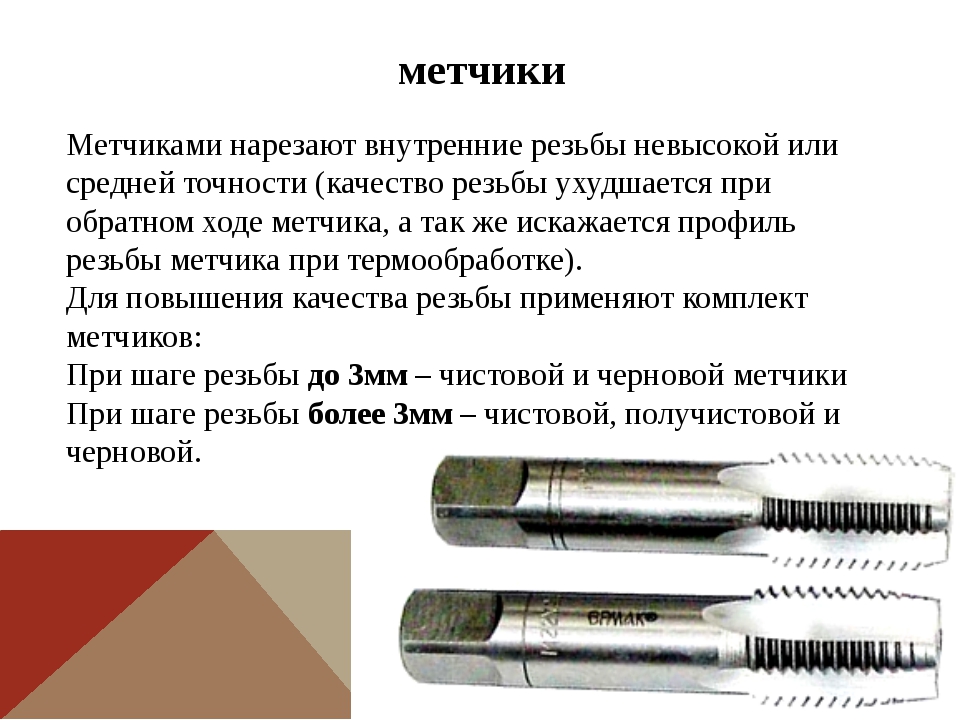

Когда нужно нарезать резьбу внутри цилиндрических деталей, крепежных элементов и посадочных отверстий, используют метчик. Он представляет собой металлический стержень, рабочая часть которого имеет режущую кромку в виде поперечных насечек или винтовой линии. Прежде чем нарезать резьбу, в детали рассверливается отверстие, причем, его диаметр должен быть на 0,3-0,7 мм меньше, чем требуемый диаметр резьбы (это зависит от того, с каким металлом Вы работаете). В метчикодержателе закрепляется черновой метчик, который вкручивается в подготовленное отверстие – он снимает до 75% материала. После этого необходимо пройтись чистовым метчиком, который снимет оставшиеся 25% материала и доведет резьбу до нужных параметров.

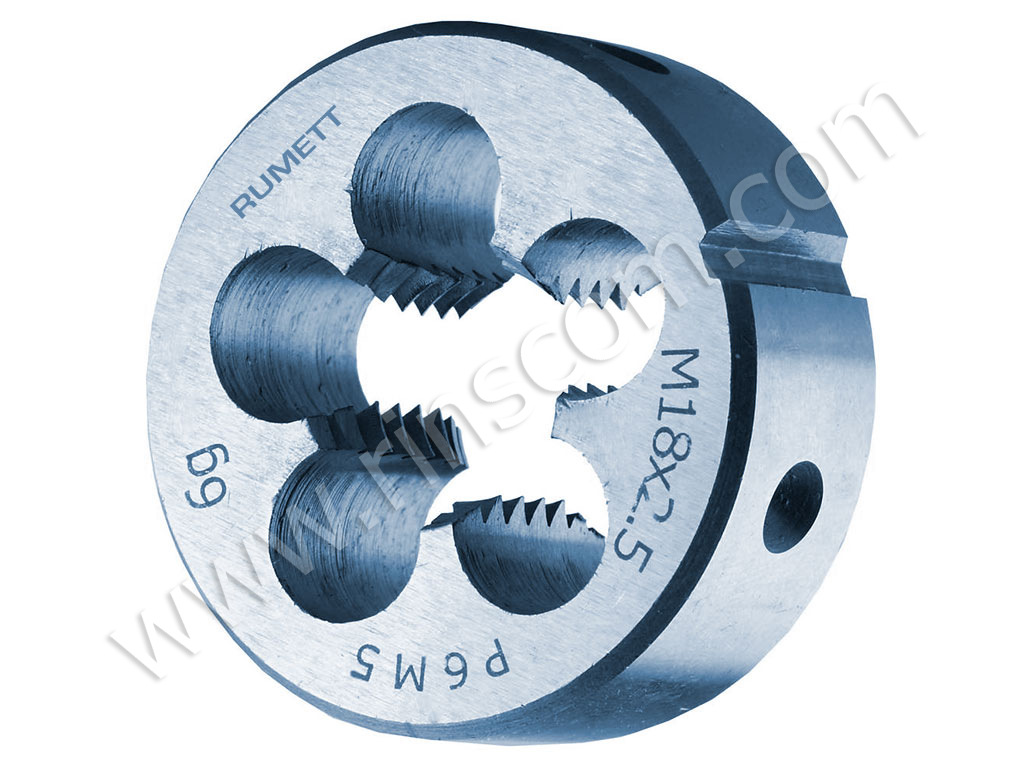

Тонкости нанесения наружной резьбы плашкой и клуппом

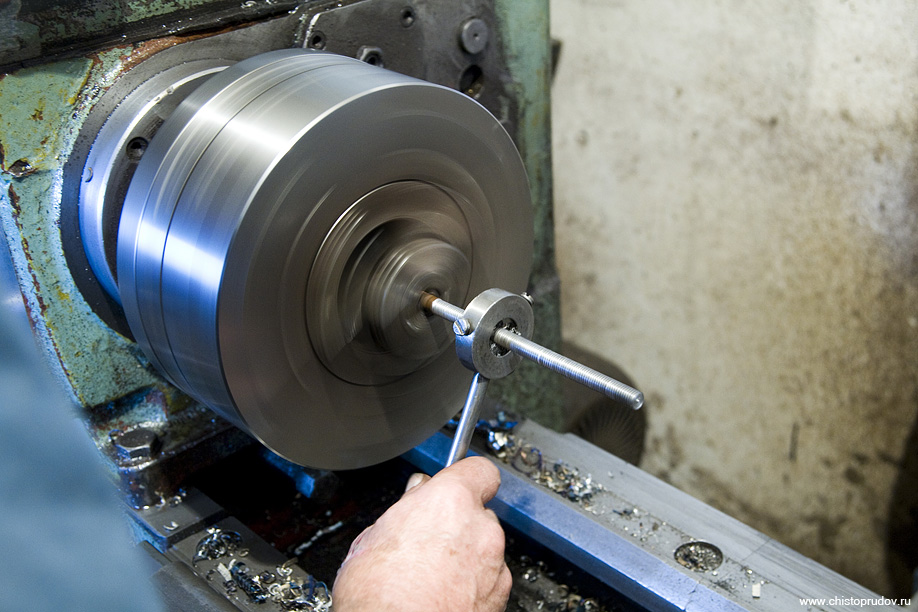

Наружную резьбу, в отличие от внутренней, нарезают по другому принципу. Деталь обрабатывают по наружной поверхности, ее обтачивают до достижения необходимого диаметра. Этот показатель не должен превышать значение внутреннего диаметра плашки, но должен быть на 0,1-0,4 мм больше требуемого окончательного диаметра. Чтобы облегчить процесс нарезания резьбы, нужно снять фаску с края заготовки – так резцам инструмента будет легче сделать первые насечки. Для разных цилиндрических заготовок используют разный резьбонарезной инструмент.

Деталь обрабатывают по наружной поверхности, ее обтачивают до достижения необходимого диаметра. Этот показатель не должен превышать значение внутреннего диаметра плашки, но должен быть на 0,1-0,4 мм больше требуемого окончательного диаметра. Чтобы облегчить процесс нарезания резьбы, нужно снять фаску с края заготовки – так резцам инструмента будет легче сделать первые насечки. Для разных цилиндрических заготовок используют разный резьбонарезной инструмент.

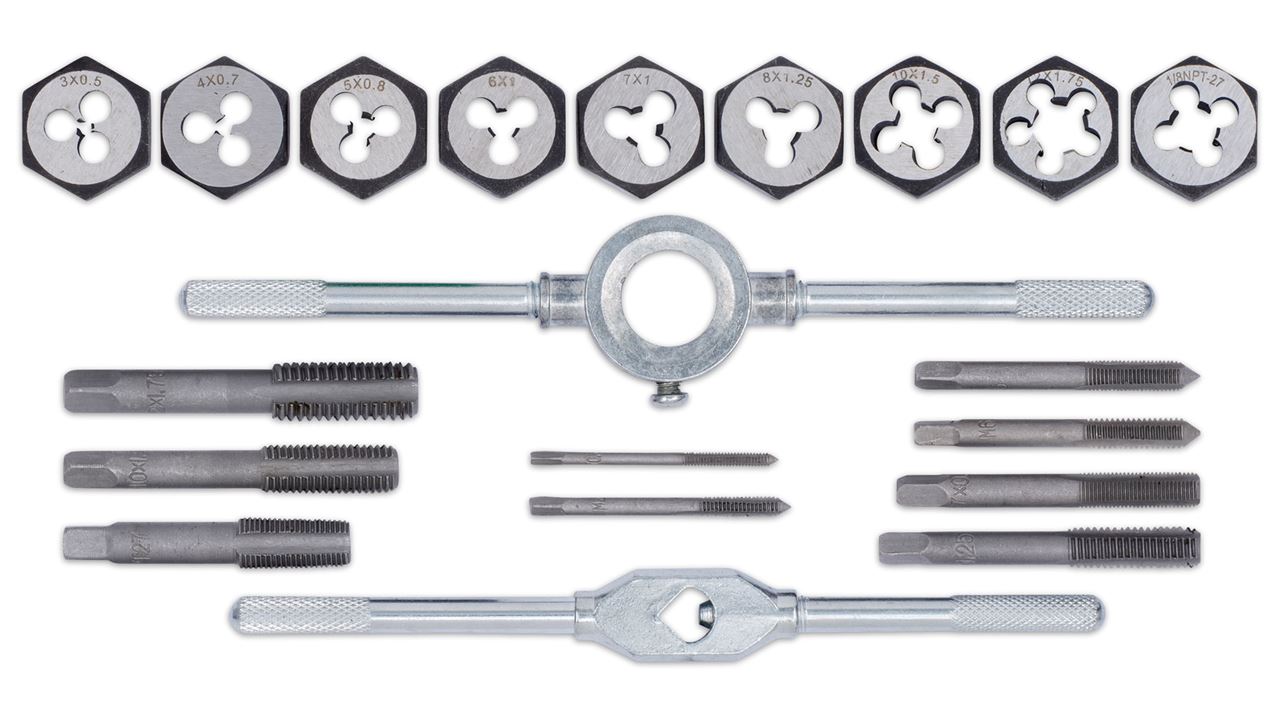

Плашки применяются практически для любых изделий: крепежных шпилек, буксировочных проушин, труб, болтов и т.д. С их помощью можно нарезать стандартную метрическую резьбу диаметром от 4 до 20 мм.

По форме плашка напоминает гайку, только внутри у нее имеются режущие кромки, а для отведения стружки предусмотрены специальные отверстия. Различают разрезные плашки и цельные. Последние надежнее фиксируют заготовку и нарезают резьбу точнее, поэтому выполненные элементы можно использовать в ответственных соединениях.

Клуппы по форме напоминают плашку, только, у них есть еще дополнительные элементы: планшайбы, прижимные кольца и прижимные болты. В них заготовка фиксируется очень надежно, и удается добиться высокоточной резьбы. Эти инструменты используются для нарезания дюймовой резьбы на водопроводных трубах.

Чтобы нарезать резьбу плашкой или клуппом, нужно закрепить инструмент в специальном держателе. Затем он центрируется на заготовке и наворачивается на нее, вращение создается за счет вращения рукояти держателя. Первые режущие кромки нарезают «черновую» резьбу, а остальные уже доводят ее до чистовой. Наворачивание должно быть плавным, без резких движений и излишних усилий, тогда витки резьбы будут аккуратными.

5 советов по успешному выполнению работ

Мы рассказали об особенностях нарезания внутренней и наружной резьбы разными видами инструмента. Но есть общие требования по их использованию. Наши рекомендации помогут Вам избежать ошибок при работе, и Вы получите качественную резьбу с первого раза.

Совет 1: подобрать резьбонарезной инструмент под параметры резьбы

Основными параметрами являются диаметр, шаг

Совет 2: надежно зафиксировать обрабатываемую заготовку

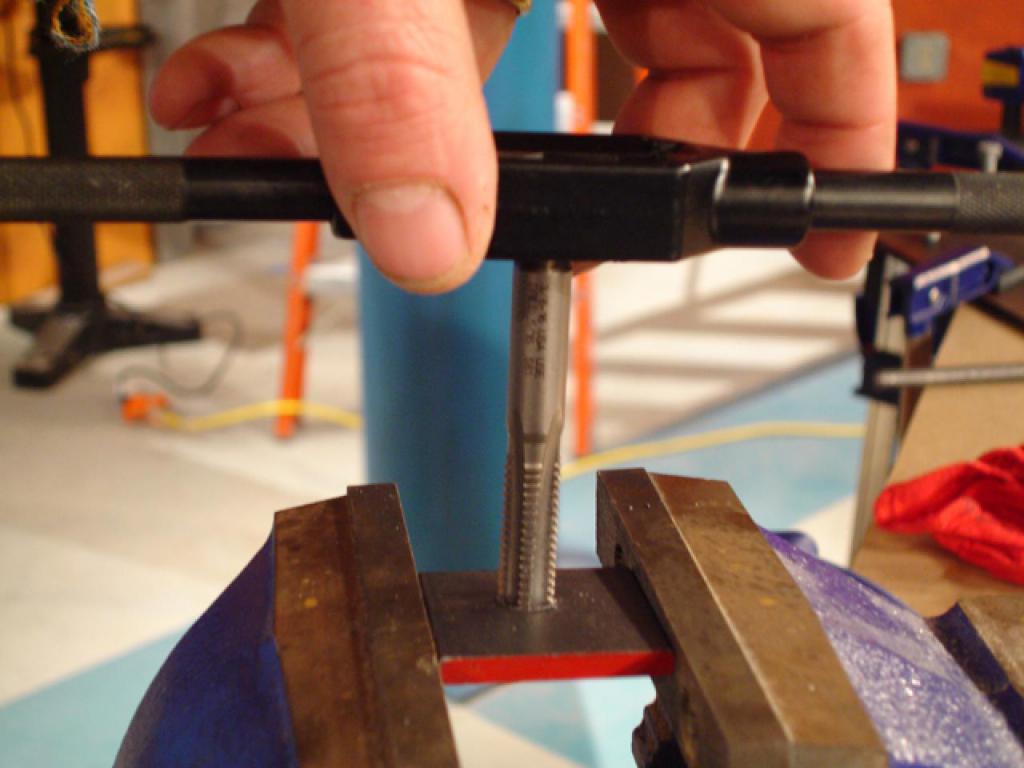

Для этого Вам понадобятся слесарные тиски. Деталь нужно установить в тисках так, чтобы было удобно центрировать резьбонарезной инструмент. Так удастся добиться плавного хода при нарезании резьбы и получить ровный виток без перекосов.

Совет 3: использовать смазку

Чтобы обеспечить легкое вхождение режущих кромок инструмента в основание заготовки, нужно смазать рабочую часть и обрабатываемую поверхность маслом. Подбирайте смазку, исходя из того, с каким материалом Вы работаете. Например, минеральные составы подходят для нержавеющей стали и цветных металлов, синтетические универсальны и могут применяться при изготовлении практически любых деталей. Масло снизит трение, что облегчит нарезание резьбы, а также поможет сохранить режущие свойства кромок инструмента.

Совет 4: удалять стружку в процессе работы

При нарезании резьбы и при образовании витка с обрабатываемой поверхности снимается материал. Скопление металлической стружки может привести к тому, что инструмент застрянет и сломается. Поэтому нужно своевременно ее удалять: при работе с метчиком делать несколько возвратных прокручиваний, а при работе с плашкой избегать чрезмерного скопления стружки в стружкоотводящих отверстиях.

Совет 5: использовать только качественный инструмент

Это одно из «золотых правил» при нарезании резьбы. Ведь некачественные инструменты очень ненадежны: они ломаются, резьба может быть неаккуратной или не подходящей по параметрам, иногда плашкой даже невозможно нарезать первые витки, так как прочность кромок не соответствует стандарту. С фирменным инструментом такого не произойдет, так как он изготавливается из прочного качественного металла и строго отвечает требованиям ГОСТа.

Когда Вы знаете, с помощью каких инструментов нарезать внутреннюю и внешнюю резьбу, остается только подобрать подходящие для Вашего рода деятельности.

Например, при проведении сантехнических работ пригодятся клуппы. Вы можете купить их по отдельности, исходя из диаметра труб, с которыми приходится работать чаще всего, или купить клуппы в наборе, например, FIT 70003, MATRIX SPARTA 773355.

Для слесарных и авторемонтных работ могут потребоваться как плашки, так и метчики, ведь приходится нарезать и внешнюю резьбу (на шпильках, болтах, винтах), и внутреннюю (в гайках, свечных отверстиях). Поэтому лучше купить набор резьбонарезного инструмента, в котором есть все необходимые приспособления для широкого спектра работ, например, набор с металлорежущим инструментом ЗУБР 32 предмета 28129-h42 или FIT Профи, 70805 на 20 предметов. Все наборы поставляются в кейсах, поэтому приспособления удобно хранить и перевозить.

Поэтому лучше купить набор резьбонарезного инструмента, в котором есть все необходимые приспособления для широкого спектра работ, например, набор с металлорежущим инструментом ЗУБР 32 предмета 28129-h42 или FIT Профи, 70805 на 20 предметов. Все наборы поставляются в кейсах, поэтому приспособления удобно хранить и перевозить.

Если же Вам нужен резьбонарезной инструмент для единичного использования, например, нарезать резьбу на нескольких трубах для водопровода на даче, то можно купить один клупп нужного диаметра и клупподержатель к нему.

В нашем интернет-магазине представлены более 200 наименований резьбонарезного инструмента, как в наборах, так и поштучно. Мы предлагаем изделия ведущих производителей: FIT, Jonnesway, Gerat, MATRIX и других. Вы легко подберете то, что нужно для успешного выполнения работ. Заказ можно оформить через сайт или по телефону: 8-800-333-83-28.

Как правильно нарезать резьбу — Мекка инструмента

О том, как правильно нарезать резьбу можно говорить очень долго. Этому посвящены целые книги и монографии. Но, подавляющее большинство используемых резьб не требует особых навыков при нарезке, и на основных методах мы и остановим наше внимание.

Этому посвящены целые книги и монографии. Но, подавляющее большинство используемых резьб не требует особых навыков при нарезке, и на основных методах мы и остановим наше внимание.

Нарезание внутренних резьб

Для нарезания внутренних резьб используются метчики – инструменты наподобие винта с режущими канавками. Как правило, для нарезки требуется два метчика для черного и чистового прохода. Разница – в глубине прорезания канавок. Есть и трехпроходные метчики, и иные варианты нарезки. Для работы с ними необходимы специальные воротки, которые могут быть различными по конструкции, но обязательно должны подходить по размеру к рабочему инструменту.

Перед нарезкой резьбы очень важно подготовить отверстие нужного диаметра. В противном случае вы либо сломаете метчик (при диаметре отверстия менее требуемого), либо получите некачественную резьбу. Так, если необходима внутренняя резьба М10, т. е. 10 мм по диаметру канавки, то диаметр отверстия должен составлять 8,5 мм. Определяется это исходя из шага резьбы. Для М10 он составляет 1,5 мм и, соответственно требуемый диаметр отверстия будет составлять 10-1,5=8,5 мм. Шаги резьб можно узнать с помощью специальных формул, хотя более простым вариантом будет не высчитывать диаметр, а узнать его значение из таблицы.

Для М10 он составляет 1,5 мм и, соответственно требуемый диаметр отверстия будет составлять 10-1,5=8,5 мм. Шаги резьб можно узнать с помощью специальных формул, хотя более простым вариантом будет не высчитывать диаметр, а узнать его значение из таблицы.

После подготовки отверстия переходим непосредственно к рассмотрению вопроса как правильно нарезать резьбу. Крепим метчик в держатель и начинаем не спеша вкручивать его в отверстие, особое внимание уделяя соблюдению точности направления. Нарезка производится по часовой стрелке с приложением определенных усилий.

Для успешной нарезки метчик должен быть острым и качественным. Длительность его работы и вероятность поломки зависят от использования смазки. Несколько капель масла не только облегчат нарезку, но и улучшат качество резьбы. Это особенно важно для нарезки глухих отверстий. Естественно, что для работы не помешает наличие определенных навыков, которые приходят вместе с практикой. Впрочем, данная операция сравнительно проста и навыки приобретаются после 3-4 резьб.

Как правильно нарезать резьбу на болту или шпильке

Болты, шпильки и иные подобные крепёжные элементы имеют внешнюю резьбу и вам, соответственно, понадобится плашка (лерка) или клупп. Первые используются для метрических резьб, клуппы – для трубных. Нарезание клуппом немного проще – у них есть специальные заходы на трубы (одел и начал нарезать) и держатели-трещотки. Для работы плашкой очень важно ровно сделать первые витки, поэтому настоятельно рекомендуется предварительно сделать небольшую фаску напильником.

В отличие от внутренних резьб здесь нет сложностей с диаметрами. Так, для резьбы М10 понадобится заготовка с диаметром 10 мм. Основные правила нарезки мало, чем отличаются от работы метчиком. Плашки должны быть острыми и качественными, а при нарезке использоваться смазка. Иногда сложнее начать резьбу и если будет заметен перекос, то необходимо отрезать бракованный участок и начать снова. Для любого типа резьбы заготовку необходимо плотно зафиксировать в тисках.

В заключение…

В завершение хочется предупредить, что существует ещё одна формула определения диаметра отверстия для внутренней резьбы — диаметр метчика х 0,8. Но она актуальна только для ручных трехпроходовых метчиков. Для всех остальных случаев лучше использовать соответствующие таблицы.

И, конечно же, успех нарезки и качество резьбы во многом зависят от качества самого инструмента. Впрочем, эта проблема легко решаема – ведь в Интернет-магазине «Мекка инструмента» вы найдете любой требуемый инструмент по привлекательной цене.

| Диаметр резьбы в мм | М 6 | М 8 | М 10 | М 12 | М 14 | М 16 | М 18 | М 20 |

| Диаметр стержня в мм | 5,8 | 7,8 | 9,8 | 11,8 | 13,7 | 15,7 | 17,7 | 19,8 |

|

Обозначение резьбы |

Диаметр, отверстия,мм |

| M1,0 | 0,75 |

| M1,2 | 0,95 |

| M1,4 | 1,1 |

| M1,7 | 1,35 |

| M2,0 | 1,6 |

| M2,3 | 1,9 |

| M2,6 | 2,15 |

| М3х0,5 | 2,5 |

| М3,5 | 2,9 |

| М4х0,7 | 3,3 |

| М5х0,8 | 4,2 |

| М6х1 | 4,96 |

| М7 | 6,0 |

| М8 | 6,7 |

| М9 | 7,7 |

| М10х1,5 | 8,45 |

| М11 | 9,4 |

| М12х1,75 | 10,18 |

| М14 | 11,8 |

| М16 | 13,8 |

| М18 | 15,3 |

| М20 | 17,3 |

|

Обозначение резьбы, дюйм |

Нар. диаметр, мм | Шаг резьбы | Диаметр отверстия, мм | |

|

Ниток на дюйм |

мм | |||

| 1/8″ | 2,095 | 24 | 1,058 | 0,74 |

| 3/16″ | 4,762 | 24 | 1,058 | 3,41 |

| 1/4″ | 6,350 | 29 | 1,270 | 4,72 |

| 5/16″ | 7,938 | 18 | 1,411 | 6,13 |

| 3/8″ | 9,525 | 16 | 1,588 | 7,49 |

| 7/16″ | 11,112 | 14 | 1,814 | 8,79 |

|

Обозначение резьбы |

Наружный диаметр,мм | Шаг резьбы |

Внутренний диаметр отверстия.мм |

||

| трубы | резьбы |

ниток на дюйм |

мм | ||

| труб 1/4″ | 13,5 | 13,158 | 19 | 1,337 | 11,8 |

| труб 3/8″ | 17,0 | 16,663 | 19 | 1,337 | 15,2 |

| труб 1/2″ | 21,25 | 20,956 | 14 | 1,814 | 18,9 |

| труб 3/4″ | 26,75 | 26,442 | 14 | 1. 814 814 |

24,3 |

| труб 1″ | 33,5 | 33.250 | 11 | 2,399 | 30,5 |

Нарезание внутренней резьбы

Нарезание внутренней резьбы

- Подробности

- Категория: Сортовой прокат

Нарезание внутренней резьбы

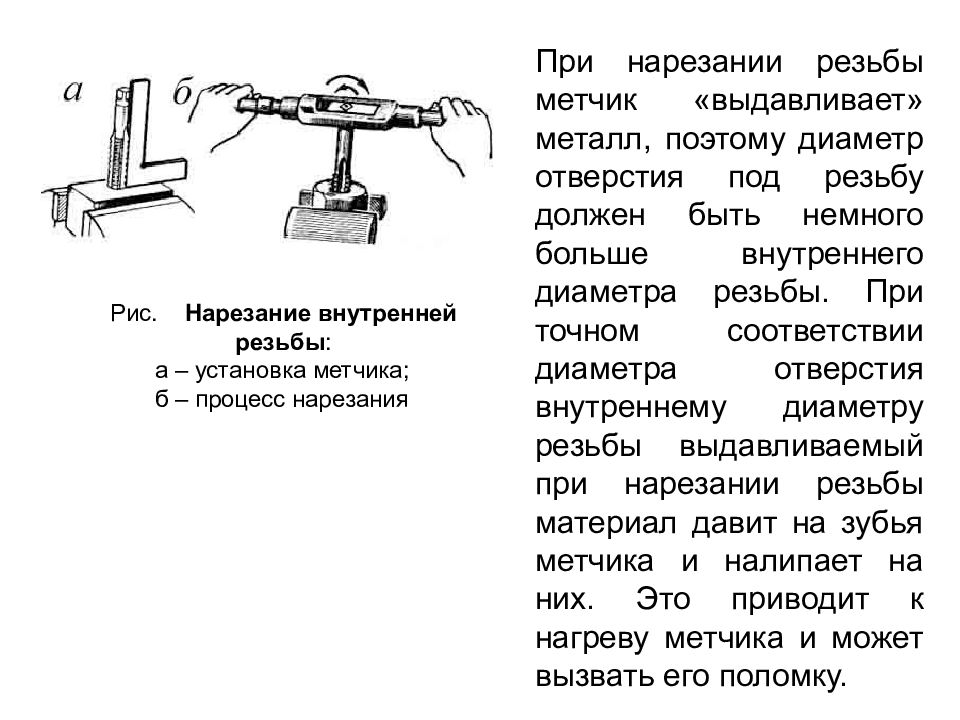

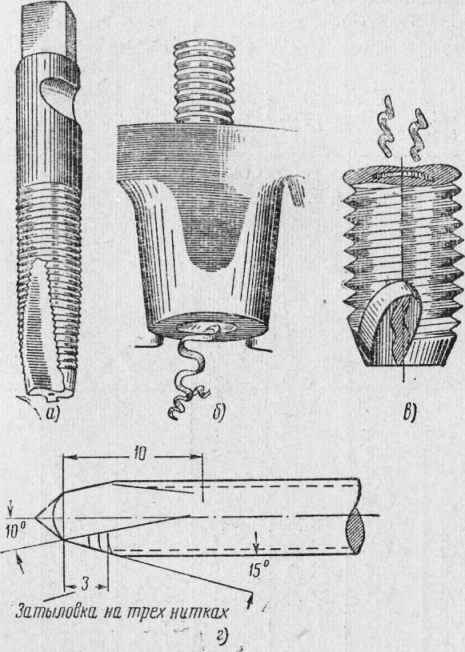

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. справа). Изготовляют метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Метчик состоит из хвостовика и рабочей части.

Хвостовиком метчик крепится в воротке или патроне станка.

Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают в комплекте, включающем два метчика для резьбы диаметром до 3 мм и три (№ 1—черновой, № 2 — средний и № 3 — чистовой) для резьбы диаметром больше 3 мм. Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски (1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы — диаметр и шаг.

Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски (1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы — диаметр и шаг.

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление — вороток (рис. слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице (см. табл. ниже) подбирают диаметр сверла.

| Диаметр резьбы | Диаметр сверла | Диаметр резьбы | Диаметр сверла | ||

| Чугун | Сталь | Чугун | Сталь | ||

| 2 | 1,6 | 1,5 | 3,0 | 4,1 | 4,2 |

| 2,3 | 1,9 | 1,9 | 6,0 | 4,9 | 5,0 |

| 2,6 | 2,15 | 2,15 | 8,0 | 6,6 | 6,7 |

| 3,0 | 2,5 | 2,5 | 10,0 | 8,3 | 8,4 |

| 4,0 | 3,4 | 3,5 | 12,0 | 10,0 | 10,1 |

Иногда можно воспользоваться простым способом — чтобы узнать диаметр отверстия под нужную резьбу из диаметра резьбы вычитают шаг и получают диаметр отверстия.

Размер диаметра отверстия под резьбу можно вычислить по формуле D=d-1,6t,

где D — диаметр отверстия, мм;

d — диаметр нарезаемой резьбы, мм; t — глубина резьбы, мм.

Размеры воротка для закрепления метчика при нарезании резьбы подбираются в зависимости от диаметра нарезаемой резьбы. Примерная длина воротка может быть определена по формуле

L=20D+100 мм,

где D — диаметр резьбы.

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия. Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше — резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик (рис. выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

Нарезают резьбу следующим образом (рис. в). Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того, как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают. Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт.

При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать:

1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки;

2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы;

3) перекос резьбы или поломка метчика — если диаметр отверстия меньше нормы или диаметр стержня больше нормы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков.

Необходимо тщательно следить за тем, чтобы не было перекоса метчика.

Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях.

Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Как нарезать резьбу

Резьба — винтовая, спиральная нарезка, которая наносится на различные металлические заготовки. Сегодня используется 2 типа подобной нарезки: метрическая и дюймовая. Такие способы позволят сделать различную резьбу. Их профили не одинаковые из-за различного угла (55 — дюймовая и 60 — метрическая).

Если вы не знаете, как нарезать внутреннюю резьбу на трубе метчиком, осуществить работу можно соблюдая наши рекомендации.

Что такое резьба

Такое скрепление конструкций подразумевает использование 2х изделий. У первого есть резьба внутри, у второго — снаружи. Традиционно применяют правую резьбу.

Для закручивания элемента осуществляют вращение в правую сторону. Однако в некоторых вариантах применима левосторонняя резьба (закручиваются элементы благодаря вращению в обратную сторону).

Есть такой термин, как «размер резьбы» — это «шаг», расстояние между витками. Такая величина обычно стандартизирована и её размер можно увидеть в таблицах. Внутренние и внешние «шаги» напрямую связаны с размером элемента.

Кроме того встречается нестандартная резьба. Например, она применяются при изготовлении небольших деталей, для которых стандартизированные модели будут слишком большими.

Чем нарезают резьбу

Если вы хотите нанести резьбу, нужно использовать специализированное оборудование. Нанести резьбу можно не только на промышленном производстве, но и самостоятельно дома. Сделать нарезку можно используя специальные резьбонарезные инструменты. Например, плашки — изделия из металла, которые внешне напоминают гайки с засечками.

Каким метчиком нарезать резьбу? Для работы нужны изделия из прочного металла. Внешне элемент похож на винт с бороздами. При резке применяется более 2х метчиков. Одни понадобятся для чернового прорезания канавок, другие — для чистовой отделки.

Как правильно нарезать резьбу на трубе плашкой и метчиком

Для работы необходимо использовать специализированные устройства — воротки (подбираются по диаметру к применяемой плашке/метчику). К инструменту, который вы используете, выдвигается много требований.

Главное — его острота. Если работа будет выполняться не заточенным предметом, нарезка будет плохой, инструмент может ещё и сломаться в процессе.

Как нарезать резьбу в домашних условиях плашкой

-

Подготовьте все инструменты для осуществления нарезки.

-

Металлическая заготовка плотно зажимается в металлических тисках.

-

Фаска на конце изделия убирается, а деталь покрывается машинным маслом, чтобы облегчить процесс нарезки.

-

Выбирается плашка по размеру, устанавливается в воротке, медленно надевается на край.

-

Сделать такую нарезку следует через 1-1.

5 оборота в правую сторону, резьбонарезной инструмент поворачивается в другую сторону на пол-оборота. Так необходимо обработать всю заготовку.

5 оборота в правую сторону, резьбонарезной инструмент поворачивается в другую сторону на пол-оборота. Так необходимо обработать всю заготовку.

Как нарезать резьбу в отверстии метчиком своими руками

-

Этот вариант подойдёт для проделывания внутренней нарезки. Просверлите изделие, чтобы режущий элемент мог пройти внутрь. Отверстие бывает как глухим, так и сквозным.

-

Если вы хотите правильно нарезать резьбу на станке метчиком, лучше использовать 3 инструмента. Первым инструментом осуществляется черновая нарезка.

-

Работать вторым метчиком следует, чтобы сформировать резьбу.

-

Используя третий метчик сделайте финальную обработку.

Если вы решили нарезать резьбу метчиком вручную, не забывайте время от времени доставать режущий элемент, чтобы устранить с него ненужную стружку. Это делается при помощи специальной щёточки или тряпочки. Чтобы дальше делать резьбу, необходимо снова смазать метчик.

Чтобы дальше делать резьбу, необходимо снова смазать метчик.

Как нарезать резьбу на токарном станке — рекомендации

-

Если произошло смятие резьбы, ситуацию можно исправить таким образом — элемент зажимается, а метчик или плашка заново прогоняются по поверхности изделия.

-

Изделие лучше покрыть техническим вазелином, который предотвратит появление коррозии.

-

Если резьба перекосилась, нужно отпилить этот кусок и снова приступить к работе.

-

Если инструмент сломался и остался в изделии, можете его достать плоскогубцами (если часть видна) или воспользоваться пинцетом.

Такие простые советы позволят вам быстро сделать нарезку при помощи плашки или метчика.

Обзор инструмента. Как нарезать резьбу, что для этого нужно

Многим хоть раз в жизни приходилось сталкиваться с нарезанием резьбы, это может понадобиться как в быту, так и на производстве. Но как же нарезать резьбу правильно и чем это сделать, какой инструмент понадобится?

Но как же нарезать резьбу правильно и чем это сделать, какой инструмент понадобится?

Резьба бывает внутренняя, и внешняя. Для внутренней потребуется такой инструмент, как метчик, для внешней плашка (называют иногда лерка), или клупп. Так же будет необходим, плашкодержатель или метчикодержатель.

Как правило, метчики продаются комплектами из 2 шт. Сначала резьбу проходят первым номером (имеет острый заход), затем вторым (чистовым), имеющим более тупой заход. Реже продаются штучные метчики, такие больше подходят для правки сбитой резьбы, для новой лучше брать комплектный метчик. Бывают как трубные метчики (обозначение «G» на метчике) для нарезания резьбы в трубе, так метрические (наиболее часто применимые).

Например, вам нужна внутренняя резьба в металлической детали М8 (8мм) для болта. Бука М обозначает, что резьба метрическая. Чтобы начать нарезать резьбу, нужно высверлить отверстие в необходимой вам детали. Какое же сверло брать? Потребуется сверло диаметром 6,8 мм. Почему именно оно? Каждый метчик имеет свой шаг (расстояние между витками резьбы). У метчика М8 он составляет 1,25. Формула проста: из диаметра нужной резьбы вычесть шаг резьбы. Т.е получается 8 — 1,25 = 6,75. Сверло 6.75 вы вряд ли найдете, поэтому возьмите 6,8 мм (допустимо). Для резьбы М10 потребуется сверло 8,5, т.к. шаг резьбы 1,5. И т.д.

Почему именно оно? Каждый метчик имеет свой шаг (расстояние между витками резьбы). У метчика М8 он составляет 1,25. Формула проста: из диаметра нужной резьбы вычесть шаг резьбы. Т.е получается 8 — 1,25 = 6,75. Сверло 6.75 вы вряд ли найдете, поэтому возьмите 6,8 мм (допустимо). Для резьбы М10 потребуется сверло 8,5, т.к. шаг резьбы 1,5. И т.д.

Таблица основных шагов резьбы:

М3 – 0,5

М4 – 0,7

М5 – 0,8

М6 – 1

М7 – 1

М8 – 1,25

М9 – 1,25

М10 – 1,5

М12 – 1,75

М14 – 2

М16 – 2

М18 – 2,5

М20 – 2,5

М22 – 2,5

М24 – 3

М30 – 3,5

После того как отверстие готово, нужно взять метчик, надежно закрепить его в метчикодержатель (есть с трещоткой и простой), и потихоньку вводить в отверстие, для лучшего нарезания можно добавить несколько капель бытового масла. Нарезку нужно производить по направлению часовой стрелки, потребуется определенное усилие.

Держатель для метчика

Если вам необходима внешняя резьба, например, чтобы нарезать резьбу на трубе. Для этого существуют плашки и клуппы. Клуппы, в отличие от плашек, бывают только с трубной резьбой (измерение в дюймах), не метрической. Такой вид резьбы, как правило, используется в сантехнике (трубы, подводка, смесители). Им удобнее работать, нежели плашкой, сзади у клуппа есть специальный заход под трубу, т.е. взяли, надели на трубу и начали нарезать.

Для этого существуют плашки и клуппы. Клуппы, в отличие от плашек, бывают только с трубной резьбой (измерение в дюймах), не метрической. Такой вид резьбы, как правило, используется в сантехнике (трубы, подводка, смесители). Им удобнее работать, нежели плашкой, сзади у клуппа есть специальный заход под трубу, т.е. взяли, надели на трубу и начали нарезать.

Клуппы и трещотка для клуппов

Для клуппов есть специальный держатель-трещетка, для плашек такой не подойдет. Плашкой работать немного сложнее (у нее нет специального захода), очень важно ровно начать резьбу (первые витки). Для этого на трубе делают небольшую фаску (снимают слой металла) напильником, после чего аккуратно режут, подобрав нужный размер плашки и установив ее в плашкодержатель. Если вы не знаете точного размера, измерьте диаметр детали штангенциркулем. Какого размера будет труба, такая плашка и потребуется. Для трубы 16мм — плашка М16. Если вы нарезаете на трубе под сантехнику, то и плашка нужна трубная. Есть несколько размеров труб: 1/2, 3/4, 1, 1 1/4 — это самые ходовые размеры. Также есть 1 1/2 и 2 дюйма.

Есть несколько размеров труб: 1/2, 3/4, 1, 1 1/4 — это самые ходовые размеры. Также есть 1 1/2 и 2 дюйма.

Плашки

Плашкодержатели бывают с функцией трещотки и простые. С трещоткой работать намного удобнее, особенно, когда деталь располагается рядом со стеной (например труба), не нужно постоянно переставлять плашкодержатель. Но стоимость такого намного выше, раза в 2,5-3. Как правило, держатели бывают сразу под несколько размеров плашек. Например: ½ дюйма ¾ и 1 дюйм.

Помимо основных шагов резьбы, есть нестандартные. Например резьба М8 может иметь шаг 1,25 (основной) так и единицу, 0,75 0,5 (очень мелкая резьба). Нестандартный шаг может быть только меньше основного, никак не больше.

Что касается качества стали, из которой метчик изготовлен. Она бывает быстрорежущая, имеет чаще всего маркировку Р6М5, реже Р18. Такой метчик очень прочный и долго служит. Также бывает углеродистая сталь, как правило, метчик, изготовленный из такого материала, никак не маркируется.![]() Он также твердый, но хрупкий. При нарезании резьбы в твердом металле может просто обломиться внутри заготовки. Доставать обломленный метчик очень непросто, для этого потребуется специальный инструмент (экстрактор). Также возможно достать метчиком с левой резьбой. Кроме всего придется высверливать отверстие в обломленном метчике, для чего понадобится качественное сверло (достать такое очень непросто), возможно даже твердосплавное. Так что, если предстоит нарезать в твердом металле, лучше не рисковать и купить качественный метчик. Стоимость его в 2-3 раза выше. Если же нарезать придется в не очень твердом металле, либо в цветном, тогда без проблем решит вопросы дешевый углеродистый метчик. Он так же подойдет для того, чтобы пройти сбитую резьбу, так скажем немного поправить ее. То же самое можно сказать и о качестве плашек.

Он также твердый, но хрупкий. При нарезании резьбы в твердом металле может просто обломиться внутри заготовки. Доставать обломленный метчик очень непросто, для этого потребуется специальный инструмент (экстрактор). Также возможно достать метчиком с левой резьбой. Кроме всего придется высверливать отверстие в обломленном метчике, для чего понадобится качественное сверло (достать такое очень непросто), возможно даже твердосплавное. Так что, если предстоит нарезать в твердом металле, лучше не рисковать и купить качественный метчик. Стоимость его в 2-3 раза выше. Если же нарезать придется в не очень твердом металле, либо в цветном, тогда без проблем решит вопросы дешевый углеродистый метчик. Он так же подойдет для того, чтобы пройти сбитую резьбу, так скажем немного поправить ее. То же самое можно сказать и о качестве плашек.

Метчики для сквозных отверстий (гаечные) заметно длиннее, примерно в 2 раза. Необходимы там, где обычной стандартной длины недостаточно. Продаются только штучно,комплектных не бывает.

Существуют и другие виды резьбы: такие как коническая (обозначение «K» латинская на плашке), трубная коническая («Rc»). Это достаточно специфические резьбы, в быту они как правило не применяются.

Приобрести резьбонарезной инструмент в наше время достаточно несложно, как в простых строительных магазинах, так и через сеть интернет.

Нарезка резьбы в металле в Москве

Компания «СтальПро» выполнит нарезание резьбы в Москве с доставкой обработанной продукции клиенту нашим транспортом в любой регион России. Услуга нарезания резьбы распространяется на все виды круглой металлической продукции. Это трубы и круги различных размеров. Данная операция необходима для организации резьбового соединения металлических деталей или элементов.

Особенности услуги и ценообразования

Цены на нарезку резьбы зависят от следующих базовых факторов:

- типа обработки. Резьбовая насечка может быть наружной и внутренней. Последняя наносится вручную;

- особенностей проката.

Имеет значение его тип и размер (диаметр).

Имеет значение его тип и размер (диаметр).

Компания «СтальПро» самостоятельно осуществляет нарезание резьбы без привлечения сторонних исполнителей. Это обеспечивает доступный уровень цен и позволяет нам контролировать сроки выполнения металлообрабатывающих операций.

Наши специалисты знают, как нарезать резьбу правильно. Это позволяет гарантировать высокое качество нарезки резьбы любых типов.

Преимущества обращения

Полный спектр услуг. Техническое оснащение позволяет нам наносить любые размеры при нарезке резьбы, обрабатывать различные металлы и типы проката. При необходимости конструкторы «СтальПро» помогут оформить чертежи или проектную документацию на изготовление деталей.

Другие виды металлообработки. Нередко для изготовления металлопродукции требуется не только обеспечить возможность резьбового соединения, но и выполнить другие операции: раскрой, резку и т. д. Все перечисленные работы можно по приемлемой стоимости заказать у компании «СтальПро».

Гарантированное качество. Оно обеспечивается применением новейшего металлообрабатывающего оборудования, а также высокой квалификацией наших специалистов. Использование современного оборудования для нарезания резьбы также позволяет сократить сроки работы.

Наличие доставки. По Москве и области мы перевозим прокат с использованием собственных грузовиков вместительностью до 20 т. Для отправления в регионы мы упакуем товар в контейнеры или на палеты и отправим его с помощью транспортных компаний либо железной дорогой.

Чтобы воспользоваться услугами нарезки резьбы, свяжитесь с менеджерами компании «СтальПро» по телефону, указанному на сайте.

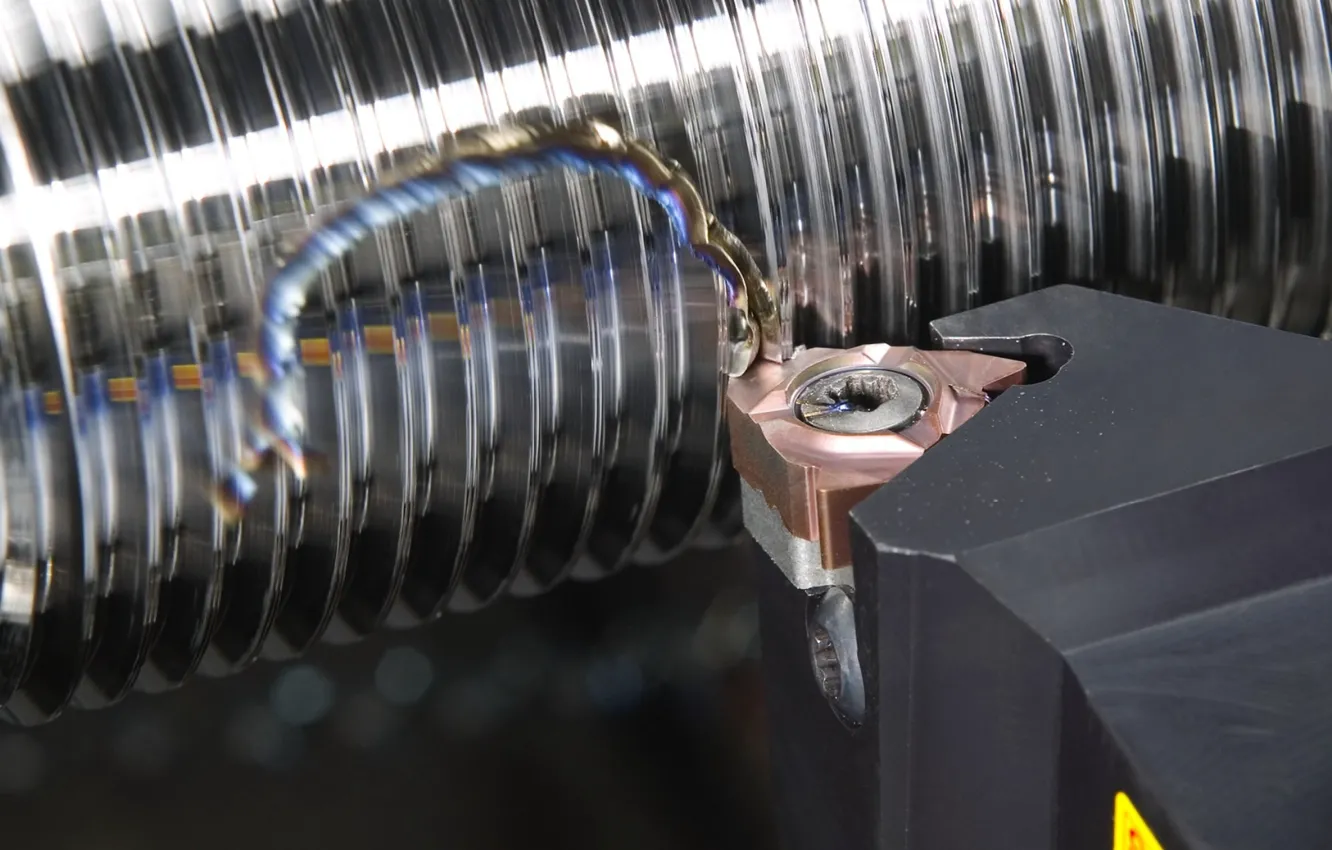

Обзор способов нарезания резьбы: взгляд изнутри

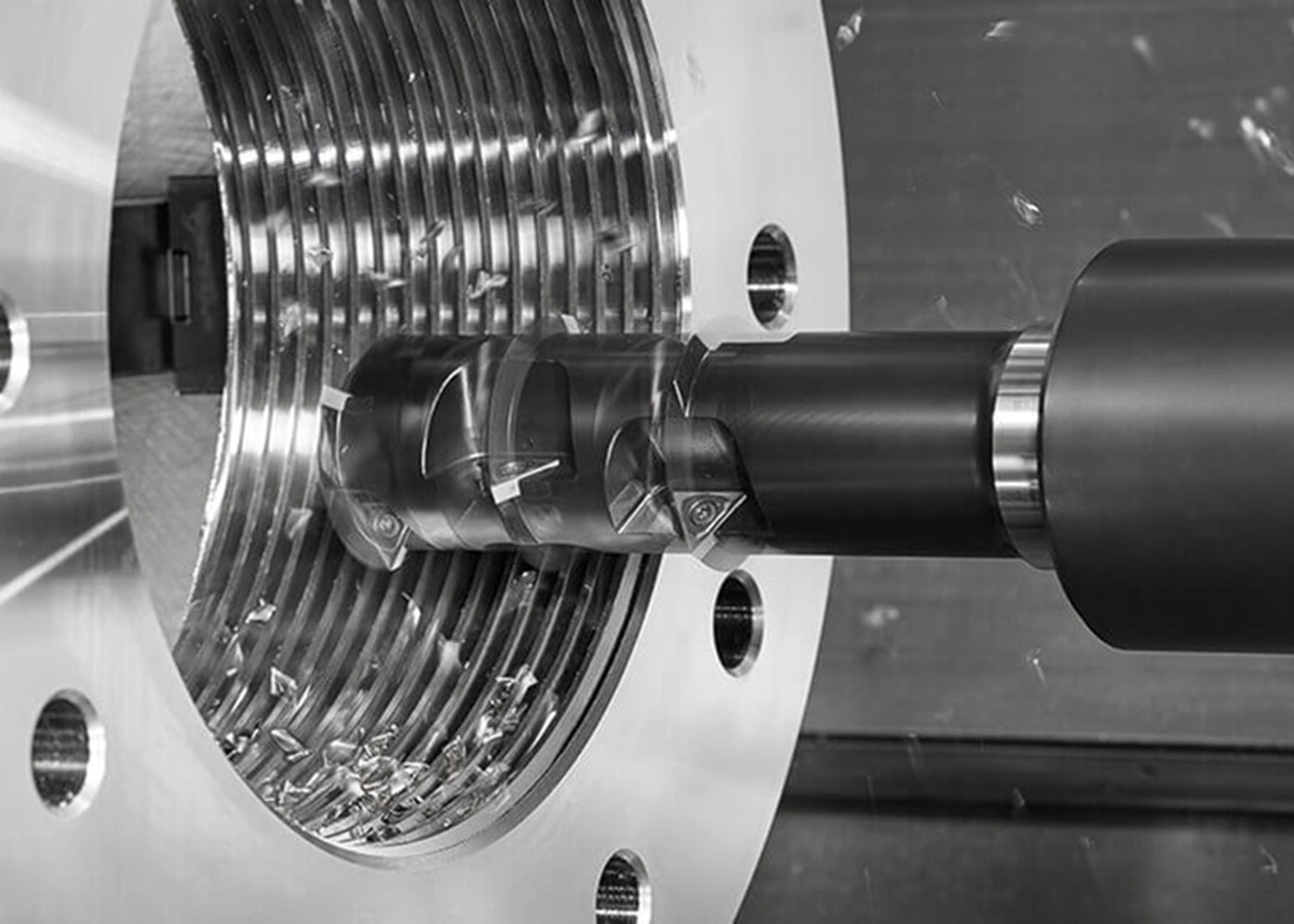

Анализ способов нарезания резьбы позволяет производителям налаживать эффективную и рентабельную нарезку резьбовых отверстий. Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Нарезание метчиками

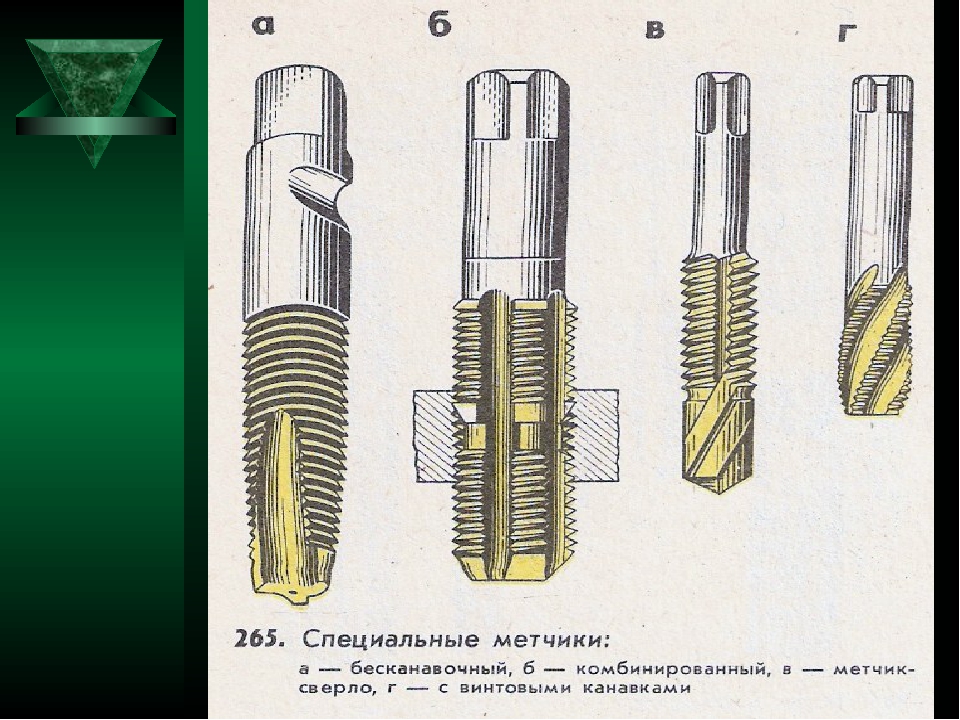

Метчики Emuge Multi TAP-Form накатывают резьбу на детали, отлитой из алюминия. Метчики-раскатники деформируют материал заготовки, тем самым создавая резьбу нужной формы. При этом процессе стружка не образуетсяПрименение метчиков для нарезания резьбы является эффективной и популярной практикой. «Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

Нарезание резьбы метчиками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Контролирование отвода стружки – это большая проблема при нарезании резьбы, особенно в мягких материалах, ведь при обработке такого материала получается сливная стружка. Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc., расположенной в Глендейл Хайтс, штат Иллинойс.

Метчики могут быть использованы при обработке практически любого материала твердостью до 50 HRC, но некоторые производители предлагают метчики, эффективные и до 65 HRC.

Также нужно обращать внимание и на диметр отверстия под резьбу. Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Также он добавил, что при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

Вдобавок, метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента. «Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

Поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же метчик не может использоваться для нарезания отверстий разного размера. Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

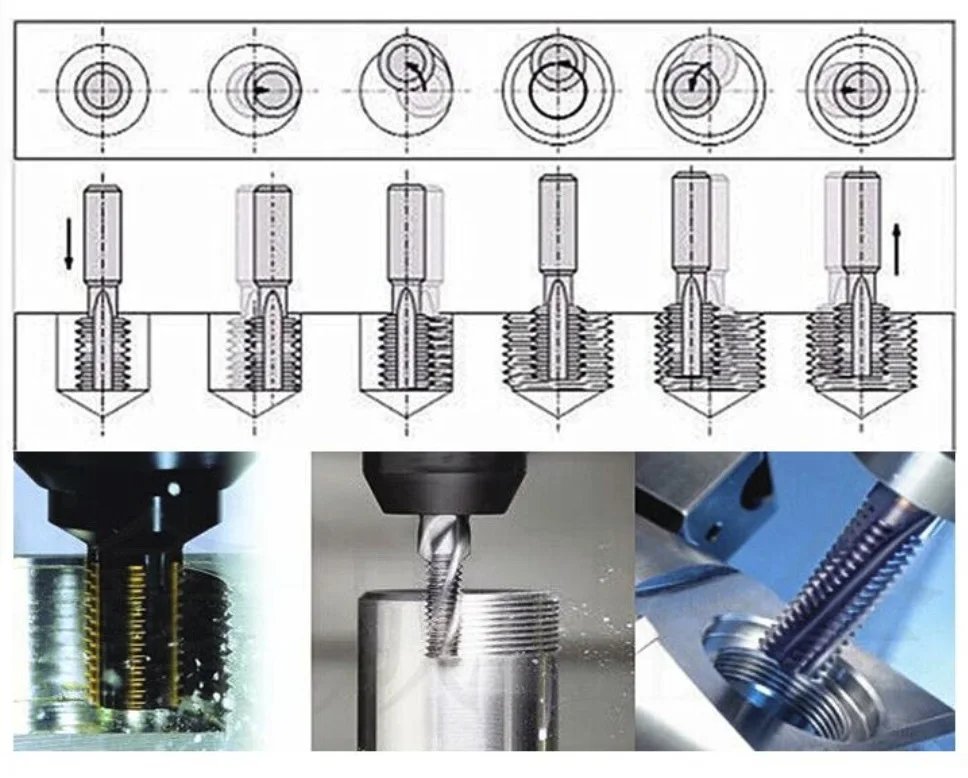

Накатка резьбы

Процесс резьбообразования при накаткеМетчики-раскатники используются для накатки внутренней резьбы глубиной до четырёх диаметров самого инструмента. Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики обычно имеют диаметр от 0.5 до 19 мм. Инструменты большего размера создают и большее трение, поэтому требуют большей мощности станка.

По сравнению с обычными метчиками, метчики-раскатники обладают большей жесткостью и менее подвержены излому. «Давление, действующее на метчик, направлено тангенциально, метчик испытывает скручивающие напряжения, в то время как давление на метчик-раскатник направлено по радиусу в центр, поэтому он гораздо надежнее,» – говорит Моррисон.

«Накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным», – объясняет Хетч, работник компании Emuge.

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка. «Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

Ещё одним ограничением является то, что отверстие должно быть просверлено более точно, чем таковое отверстие при нарезании резьбы.

Кроме того, резьбы, полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. «При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

Резьбонарезные фрезы

Фрезы для нарезания резьбы используют спиральную интерполяцию для нарезания как внутренней, так и наружной резьбы. Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC, что существенно расширяет область их применения. «Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

Одна и та же резьбонарезная фреза может применяться для отверстий, имеющих различный диаметр, но одинаковый шаг резьбы. Так как нижняя поверхность фрезы является плоской, она может быть использования для нарезания резьбы в непосредственной близости к нижней части глухого отверстия. KOMET, АмерикаОтвод стружки обычно не является проблемой при нарезании резьбы фрезами. «Нарезание резьбы фрезами — это резание с остановками, поэтому, независимо от свойств материала, всегда получается стружка надлома с короткими частицами», – говорит г-н Хэтч из компании Emuge.

Резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами. Но по большому счету оптимальная глубина резки фрезой ограничивается 2.5 диаметрами самой фрезы. «При использовании фрезы для нарезания резьбы силы резания не сбалансированы», – отмечает Хетч. «При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

Однако одновитковая фреза может работать и на большой глубине. «Вы даже можете врезаться на 20 диаметров, если вам это действительно нужно», – говорит Моррисон. «У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Использование фрез имеет множество преимуществ. Один и тот же инструмент может применяться для отверстий разного диаметра, при этом используется один шаг резьбы. Фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага.

К тому же одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы. Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Тем не менее цикл обработки фрезой обычно дольше цикла обработки метчиками. «Так как использование фрез для нарезания резьбы требует специальной программы для станка, некоторые люди могут побояться их использовать», – говорит г-н Стюарт из компании OSG. «И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

Некоторые компании всё же предпочитают использовать метчики, так как хотят минимизировать вмешательство оператора в процесс работы. Использование фрез для нарезания резьбы подразумевает, что оператор должен постоянно производить необходимые регулировки. «Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Размеры метчика всегда остаются неизменными, метчик изготовлен по размерам нарезаемой им резьбы. Оператор просто время от времени сверяет размеры при помощи измерительных инструментов и калибров, и если эти размеры вышли за пределы допустимого, метчик просто выбрасывается».

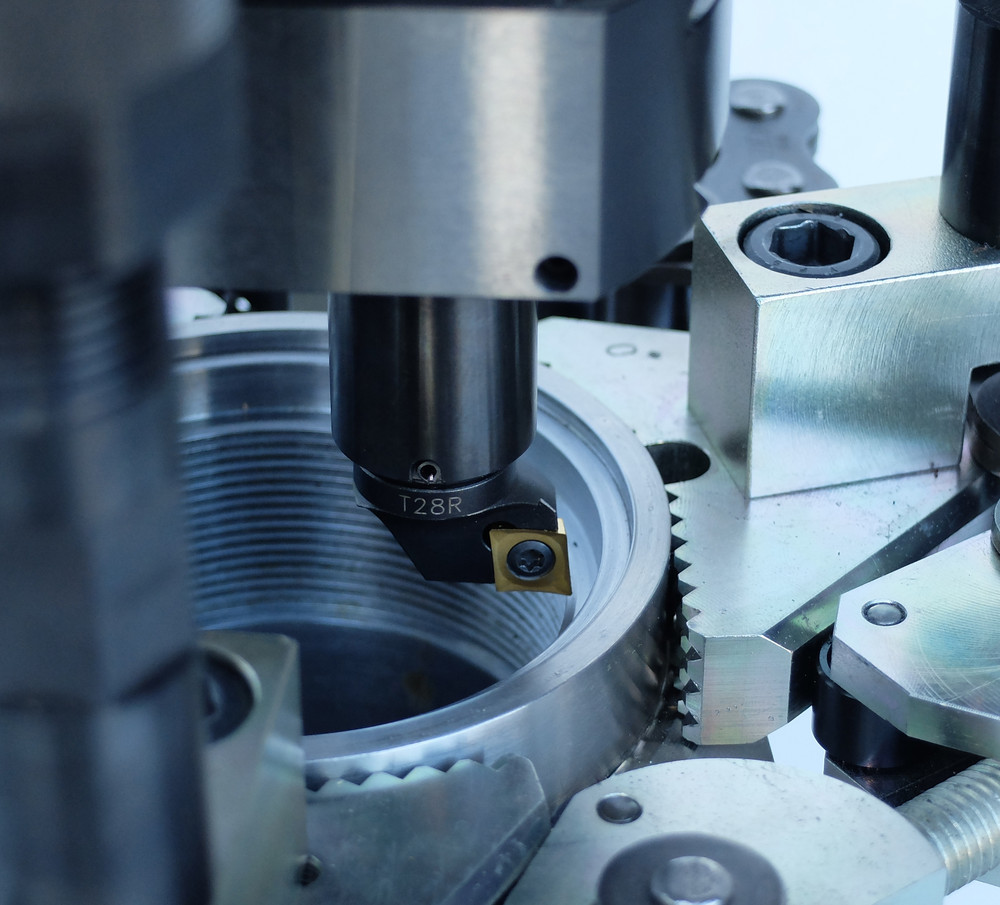

Токарная обработка резьбы

Твердосплавные пластины для токарных станков от компании Carmex могут использоваться для нарезания как внутренней, так и наружной резьбыТокарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Однако многозубые пластины достаточно дороги. «Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

«Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

Кроме того, многозубые резьбонарезные пластины не могут нарезать наружную резьбу на деталях с фланцами. «В зависимости от шага резьбы, глубина врезания первого и последнего зубцов различается примерно на 3 мм», – говорит Майк Тримбл, менеджер по продукции компании Vargus (США, Дженесвилль, штат Висконсин), также производящей инструменты для нарезания резьбы на токарных и фрезерных станках. «При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

При нарезании резьбы на токарном станке оператор может применять режущие пластины как полного, так и частичного профиля (многозубые пластины могут быть только полнопрофильными). Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Пластины полного профиля нарезают более прочную, более прецизионную резьбу, чем пластины частичного профиля, причем за меньшее число проходов. Тримбл говорит, что это происходит из-за того, что они одновременно создают наружный, внутренний и номинальный диаметры резьбы.

Пластины частичного профиля нарезают резьбу без торцовки вершин витков (они не формируют внешний диаметр). Пластины частичного профиля имеют только одну режущую кромку, поэтому они могут нарезать резьбу различного шага, варьируя глубину проникновения режущей кромки в материал. «У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

«У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

Нарезание резьбы на токарных станках при использовании сменных твердосплавных пластин позволяет нарезать резьбу в отверстиях диаметром 6 мм и больше. Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Что касается отверстий большого диаметра, компания Vargus сумела нарезать резьбу в отверстии диаметром 914 мм. Тримбл сказал: «Мы сделали это на вертикальном токарно-револьверном станке возрастом примерно в 100 лет. Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов.

Нарезание резьбы на токарных станках подходит для целого ряда материалов. «Мы каждый день нарезаем резьбу в материалах твердостью до 50 HRC», – говорит Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель 718, но это приводит к сокращению срока службы инструментов, так как такие материалы очень тверды или абразивны».

Отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях. Операторы могут компенсировать это, выбрав режущий инструмент с определенной геометрией, а также используя какой-либо вид поперечной подачи (прямо поперечная, по углу профиля резьбы, модифицированная угловая или попеременная угловая) используемый для облегчения отвода стружки, или метод обратной спирали. Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

«Применение того или иного вида поперечной подачи при нарезании резьбы зависит от конкретной детали, но в большинстве случаев при выборе модифицированной угловой подачи, вы не испортите работу», – говорит Тримбл. «Вы всегда можете использовать его в качестве способа по умолчанию. Но в 99% случаев, если вы сами не поменяете параметры программы станка, будет применяться прямо поперечная подача».

Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, фрезерование или токарная обработка? «Путем проб и ошибок», – ответил нам Дей. «Если один из способов не приносит удовлетворительного результата, нужно пробовать другой. У каждого из них есть свои достоинства и недостатки. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов».

Метод шлифования для высокопрецизионной резьбы

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы и является высокоэффективным решением для производства деталей с низким допустимым отклонением от размеров. При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

Нарезание внутренней резьбы методом шлифования обычно производится на специализированных станках. Для шлифования прецизионного профиля резьбы, ход шлифовальной головки должен осуществляться согласно углу спирали резьбы. Такой подход требует от станка наличия переменной оси вращения, которую абсолютное большинство шлифовальных станков не имеет. Даже при том, что наружная резьба может быть нарезана на шлифовальном станке с использованием профилированного многозубого шлифовального круга, профиль шлифовального круга должен быть модифицирован под спиралевидную форму (параллельное шлифование по оси А). Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Типичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм. Согласно материалам производителя шлифовальных станков компании Drake Manufacturing Services Co., Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

Проблемы отвода стружки при нарезании резьбы методом шлифования заключаются в своевременном поступлении охлаждающей жидкости и смыве стружки из зоны шлифования. Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Нарезание внутренней резьбы методом шлифования является очень точным процессом. Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Дрейк утверждает, что для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать несколькими важными свойствами. Этими свойствами являются: жесткость конструкции, стабильная температура, точное перемещение по осям, способность выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры.

В рубрике «Нарезание резьбы» находятся материалы по данной теме: анонсы нового инструмента – современных моделей метчиков, плашек и разверток, описание решений технологических проблем, авторские статьи о современных технологиях, новости производителей инструмента.

Источник материала: перевод статьи

Insider trading: evaluating internal threading methods,

Ctemag.com

Автор статьи—оригинала:

Сьюзан Вудс (Susan Woods), редактор

Нет связанных записей.

Как сделать резьбу в металле для винта | На главную

Автор: SF Gate Contributor Обновлено 24 мая 2021 г.

Металлические проекты часто требуют соединения нескольких частей вместе. Ваши варианты крепления металлических деталей включают больше, чем просто сварку. Вы можете склеивать куски металла вместе, говорит Loctite, или создавать надежные металлические соединения с помощью шурупов или болтов. Винты и болты также позволяют прикреплять к металлу другие материалы, например дерево. Для создания резьбового отверстия для ввинчивания крепежа необходимо просверлить отверстие в металле.После сверления отверстия используйте метчик от метчика и штампа, чтобы вырезать резьбу, как показано на рисунке Sharpen Up.

Возьмите метчик и набор штампов, который соответствует размеру желаемого отверстия для винта.

Поместите металл на стол рабочей станции сверлильного станка. Поместите кусок древесины под металл, чтобы сверло зацепилось за него. Закрепите металл на месте. Смажьте металл там, где будет отверстие, чтобы обеспечить смазку. Медленно и ровно просверлите отверстие в металле с помощью сверла по металлу.Сверьтесь с таблицей в наборе метчиков и штампов, чтобы определить, какой размер сверла требуется для используемого метчика.

Снимите металл со стола рабочей станции сверлильного станка и прижмите его к рабочей поверхности так, чтобы отверстие свисало с края. Смажьте внутреннюю часть отверстия.

Вставьте метчик в ключ для метчика. Вставьте конический нижний конец метчика в верхнюю часть просверленного отверстия. Держите метчик перпендикулярно металлу, а ручки гаечного ключа — параллельно металлу.Медленно поверните ключ по часовой стрелке, надавливая с усилием.

Метчик начнет нарезать резьбу внутри отверстия. Продолжайте нажимать и поворачивать, пока кран не пройдет сквозь дно отверстия.

Метчик начнет нарезать резьбу внутри отверстия. Продолжайте нажимать и поворачивать, пока кран не пройдет сквозь дно отверстия.Вытащите метчик из отверстия, удерживая ручки гаечного ключа параллельно металлу. Удалите излишки металлической стружки щеткой.

Как нарезать стальной стержень

, автор C.L. Rease

изображение болта Мартини с Fotolia.com

Для нарезания резьбы на стальном стержне требуется матрица. Режущая матрица — это инструмент, родственный метчику. Метчик нарезает резьбу в материал, а штамп нарезает резьбу вокруг материала. Если резьба нарезана правильно, шестигранная гайка навинчится на резьбовую часть стального стержня. Это позволяет использовать стальной стержень с резьбой в качестве конструктивного крепежа или распорки. Спешка в процессе нарезания резьбы может привести к появлению непригодной для использования резьбы, в которую не войдет гайка.

Шаг 1

Закрепите стальной стержень в настольных тисках так, чтобы один конец стального стержня был направлен к потолку.

Шаг 2

Вставьте лезвие резьбового калибра внутрь шестигранной гайки. Если V-образные пазы лезвия резьбового калибра не совпадают с внутренней резьбой шестигранной гайки, откиньте и проверьте гайку другим лезвием. Когда вы найдете лезвие, которое точно соответствует резьбе шестигранной гайки, прочитайте размер и количество резьбы, выбитые на стороне лезвия.

Шаг 3

Выберите штамп из набора штампов, который соответствует размеру, указанному на лезвии калибра.

Шаг 4

Вставьте плоскую сторону матрицы в гнездо гаечного ключа.Затяните пальцами винты с накатанной головкой, расположенные с обеих сторон гнезда, чтобы закрепить матрицу в штампе.

Шаг 5

Нанесите смазочно-охлаждающую жидкость на внутреннюю нарезную резьбу матрицы и поверхность стального стержня.

Шаг 6

Установите матрицу на конец стального стержня. Возьмитесь руками за обе ручки штамповочного ключа. Прикладывайте давление к концу стального стержня, поворачивая плашечный ключ по часовой стрелке для правой резьбы или против часовой стрелки для левой резьбы. Держите штамповочный ключ перпендикулярно стальному стержню при повороте, чтобы резьба нарезалась под прямым углом.

Держите штамповочный ключ перпендикулярно стальному стержню при повороте, чтобы резьба нарезалась под прямым углом.

Шаг 7

Поверните штамповочный ключ на 1/2 оборота в обратном направлении, когда почувствуете, что штамповочный ключ становится все труднее поворачивать. Нанесите дополнительную смазочно-охлаждающую жидкость на резьбу высечки и продолжите нарезание резьбы на стальном стержне.

Шаг 8

Поменяйте направление вращения штамповочного ключа на противоположное, чтобы снять матрицу со стального стержня, когда у вас нарезана резьба до необходимой длины.

Протрите резьбу чистой тряпкой, чтобы удалить металлическую стружку со стального стержня.

Ссылки

Вещи, которые вам понадобятся

- Настольные тиски

- Калибр резьбы

- Шестигранная гайка

- Матрица с штамповым ключом

- Режущая жидкость

- Чистая ветошь

Другие статьи

Нарезание резьбы 101: Введение в нарезание резьбы

Нарезание резьбы — это процесс создания винтовой резьбы для скрепления предметов.

Резьбовые детали широко распространены, и на то есть веская причина: резьба позволяет легко и недорого соединять детали. Производители создают их различными способами для использования с десятками различных типов застежек. В этом посте мы расскажем о нескольких процессах, используемых для обрезки резьбы, о том, как добавить резьбовые вставки к конкретным материалам, как предотвратить поломку метчиков и многое другое.

Резьбовые детали широко распространены, и на то есть веская причина: резьба позволяет легко и недорого соединять детали. Производители создают их различными способами для использования с десятками различных типов застежек. В этом посте мы расскажем о нескольких процессах, используемых для обрезки резьбы, о том, как добавить резьбовые вставки к конкретным материалам, как предотвратить поломку метчиков и многое другое.Нарезание ниток: как это работает

Стандартный метод создания резьбы — нарезание резьбы метчиком или штампом.«Метчики» нарезают внутреннюю резьбу, как в гайке, «плашки» — наружную резьбу, как на болте. «Нарезание резьбы» означает нарезание резьбы метчиком, а «нарезание резьбы» — нарезание резьбы матрицей. Оба эти процесса можно выполнить вручную с помощью метчика или штампа.

Ручки для метчиков и метчики для ручной нарезки резьбы

Станки с ЧПУ также могут нарезать резьбу, хотя это не похоже на сверление сквозного отверстия, когда можно просто запустить шпиндель и клюнуть его вниз. Нарезание резьбы требует хорошего крутящего момента и точного управления двигателем для перемещения шпинделя и оси Z. Шпиндель также должен вращаться в обратном направлении, чтобы снять метчик. К сожалению, задача не из простых: метчики легко ломаются из-за недостаточного удаления стружки, высоких скоростей или плохого угла входа в отверстие.

Нарезание резьбы требует хорошего крутящего момента и точного управления двигателем для перемещения шпинделя и оси Z. Шпиндель также должен вращаться в обратном направлении, чтобы снять метчик. К сожалению, задача не из простых: метчики легко ломаются из-за недостаточного удаления стружки, высоких скоростей или плохого угла входа в отверстие.

Трудности возникают при поломке метчика в отверстии: если он ломается над материалом, его можно открутить плоскогубцами, но обычно они ломаются в материале или под ним.Подумайте о том, как удалить сломанный метчик из-под верхней части материала, не повредив остальную часть или резьбу. Из-за серьезности этого явления некоторые из них открыли свой бизнес по оказанию услуг по удалению сверл и метчиков.

Тип используемого метчика имеет решающее значение для обеспечения его пригодности для многих отверстий. Конические метчики имеют режущие зубья, которые постепенно взаимодействуют с заготовкой, что делает их идеальными для начальных отверстий с хорошим совмещением. Отводы с донным отверстием имеют плоское дно для доступа к самой глубокой части любого глухого отверстия.Есть много других типов метчиков, в том числе более конические для нарезания трубной резьбы и некоторые со спиральными канавками, которые помогают удалять стружку.

Отводы с донным отверстием имеют плоское дно для доступа к самой глубокой части любого глухого отверстия.Есть много других типов метчиков, в том числе более конические для нарезания трубной резьбы и некоторые со спиральными канавками, которые помогают удалять стружку.

Нарезание резьбы на токарном станке

Для нарезания резьбы с помощью фрезы с ЧПУ, вместо использования матрицы, идеально подходит тип режущего инструмента, называемый резьбовой фрезой. В отличие от метчиков и матриц, предназначенных для определенного размера и шага резьбы, резьбовые фрезы могут нарезать почти любой тип резьбы в любом направлении (левом или правом) благодаря компьютерному управлению.Механические мастерские также используют их для нарезания внутренней резьбы, что особенно удобно, когда деталь требует слишком большого отверстия для метчика правильного размера, который может поместиться в станке. Универсальность резьбовой фрезы означает, что фреза с ЧПУ может создавать резьбу в отверстиях любого размера, если деталь может поместиться в станке.

Требования к материалам для резьбы

Однако нарезание резьбы подходит не для всех материалов. Его не рекомендуется использовать при обработке дерева из-за недостаточной прочности древесины для поддержки и удержания резьбы, особенно если резьба небольшая.Иногда по тем же причинам стоит избегать нарезания тонкой резьбы в пластике. Шанс на успех зависит главным образом от размера отверстия: большие и грубые резьбы могут работать нормально. Другие мягкие материалы, такие как HDPE или пена, могут изначально удерживать нити, но, вероятно, со временем они не выдержат большого использования.

При использовании болтов и других резьбовых соединений с деревом хорошо подходят забитые резьбовые вставки, называемые «тройниками». Просто сделав отверстие с зазором и ударив молотком, гайка устанавливается, захватывая дерево маленькими зубцами, чтобы предотвратить вращение.Они тоже самозатягиваются: по мере затягивания ответной застежки другого размера гайка еще глубже вдавливается в древесину, предотвращая ослабление. Например, одно из распространенных применений гаек для тройников — это крепление крючков для скалолазания к стене спортзала.

Например, одно из распространенных применений гаек для тройников — это крепление крючков для скалолазания к стене спортзала.

При работе с пластмассами есть несколько вариантов, в том числе геликоилы, запрессованные, термофиксированные и запрессованные резьбовые вставки:

- Helicoils — это намотанная проволока из нержавеющей стали с ромбовидным поперечным сечением — на первый взгляд они могут выглядеть как чрезмерно сжатые пружины.Для них требуется начальное отверстие, которое немного больше, чем конечное резьбовое отверстие, что делает их идеальными для быстрой переделки, если нужно отремонтировать резьбовое отверстие. Они также просты в установке, доступны по цене и являются отличным вариантом для добавления резьбовых отверстий в пластиковые детали.

- Вставные вставки дороже, но их проще установить. Они сделаны из твердого материала и имеют выступы, удерживающие их в пластике, который они деформируют при установке с помощью оправочного пресса.

- Термостабилизированные и формованные вставки дают одинаковый результат, но при разных методах установки.Термостабильные вставки легко вдавить кончиком паяльника, что делает их идеальными для прототипов, напечатанных на 3D-принтере. Литые вставки лучше подходят для литья под давлением, когда их можно поместить в форму перед заполнением ее расплавленным материалом.

Резьбовые вставки используются, когда обрабатываемые материалы не подходят для нарезания резьбы.

Добавление резьбы к деталям из листового металла тоже нетривиально: тонкий материал превалирует при обработке листового металла из-за легкости, с которой он изгибается, но не удерживает больше одной-двух ниток.Можно вдавить невыпадающие гайки и вставки в лист, чтобы увеличить толщину. Как и вставки для запрессовки пластмасс, они также имеют выступы, которые заставляют материал деформироваться и обтекать их по мере схватывания.

Предотвращение обрыва резьбы

Выбрать идеальный резьбовой крепеж не всегда легко: гайки и болты бывают десятков различных типов, с множеством материалов, покрытий, стилей головок и вариантов размеров. Однако может возникнуть одна потенциальная проблема — истирание или «холодная сварка», которые могут возникнуть, когда гайка и болт или винт и резьбовое отверстие подвергаются сильному давлению.Крепежные детали из нержавеющей стали особенно подвержены этому, когда машинист может сварить вместе две точки соприкосновения. Смазочные материалы могут уменьшить трение и вероятность истирания, хотя использование более крупной резьбы также может помочь.

Однако может возникнуть одна потенциальная проблема — истирание или «холодная сварка», которые могут возникнуть, когда гайка и болт или винт и резьбовое отверстие подвергаются сильному давлению.Крепежные детали из нержавеющей стали особенно подвержены этому, когда машинист может сварить вместе две точки соприкосновения. Смазочные материалы могут уменьшить трение и вероятность истирания, хотя использование более крупной резьбы также может помочь.

Чрезмерная затяжка винта или болта может привести к поломке головки. Эта проблема характерна для более мягких креплений, таких как латунные винты. Машинист должен использовать инструмент с контролем крутящего момента, чтобы предотвратить это (и заедание). Динамометрические инструменты повсеместно используются на заводах.Они предотвращают истирание или поломку застежек в самолетах, поездах, автомобилях и повседневных потребительских товарах.

Блокировка резьбы

Galling, безусловно, не идеален для большинства приложений, но иногда вы можете захотеть предотвратить расшатывание вещей во время работы, сохраняя при этом контроль, когда они разваливаются. Вибрация может вызвать выскальзывание винтов из отверстий из-за зазора между резьбовыми соединениями каждого компонента. Если бы нити выровнялись точно, их было бы невозможно собрать, поэтому необходимо немного погрешить.К сожалению, из-за вибрации винт будет сильно раскачиваться взад и вперед, в конечном итоге вылетая из отверстия.

Вибрация может вызвать выскальзывание винтов из отверстий из-за зазора между резьбовыми соединениями каждого компонента. Если бы нити выровнялись точно, их было бы невозможно собрать, поэтому необходимо немного погрешить.К сожалению, из-за вибрации винт будет сильно раскачиваться взад и вперед, в конечном итоге вылетая из отверстия.

В этой ситуации следует использовать средства для фиксации резьбы для контроля прочности замка. Некоторые жидкие продукты будут удерживать винт в резьбовом отверстии только до момента приложения небольшого крутящего момента, в то время как другие не поддадутся, пока не окажут большое количество тепла и крутящего момента. Состав для фиксации резьбы даже поставляется предварительно нанесенным на некоторые крепежные детали, что делает их идеальными для заводских настроек, когда оператор не может нанести слишком много или слишком мало и просто вбить винт.

Наложение фиксатора резьбы на болт

Есть много других методов предотвращения откручивания винтов, в том числе применение нейлоновой вставки внутри гайки для предотвращения ее ослабления (обычно сокращенно «гайка найлок»). На другом конце застежки можно использовать разрезную стопорную шайбу между головкой винта и материалом, чтобы физически раздвинуть их. Эта сила подталкивает винт вверх, проталкивая верхнюю часть его резьбы в нижнюю часть резьбы резьбового отверстия.Теперь, когда система вибрирует, винт удерживается на месте.

На другом конце застежки можно использовать разрезную стопорную шайбу между головкой винта и материалом, чтобы физически раздвинуть их. Эта сила подталкивает винт вверх, проталкивая верхнюю часть его резьбы в нижнюю часть резьбы резьбового отверстия.Теперь, когда система вибрирует, винт удерживается на месте.

Потоки в программах САПР

В программах3D CAD резьбовые отверстия изображаются по-разному. Некоторые программы включают функции, которые автоматически моделируют в точных потоках. Однако большинство из них просто используют сквозное отверстие, чтобы избавить программу от требуемой вычислительной мощности модели в точных потоках. Перед созданием детали с резьбовыми отверстиями типичный метод включает моделирование размера сверла для метчика при подготовке к производству.

Если вы работаете с нами в Plethora и хотите вырезать отверстие, вам необходимо включить его в модель. Лучше всего использовать Hole Wizard, чтобы указать точные характеристики резьбы. Несмотря на то, что это может быть косметически некорректно, именно так надстройка Plethora заметит резьбовое отверстие. Если вы не хотите использовать Мастер создания отверстий и указывать резьбовое отверстие в качестве альтернативы, просто отправьте PDF-файл с обозначенным резьбовым отверстием.

Несмотря на то, что это может быть косметически некорректно, именно так надстройка Plethora заметит резьбовое отверстие. Если вы не хотите использовать Мастер создания отверстий и указывать резьбовое отверстие в качестве альтернативы, просто отправьте PDF-файл с обозначенным резьбовым отверстием.

Нарезание резьбы — это надежный способ недорогого и съемного соединения деталей.По этой причине детали с резьбой преобладают в механической конструкции и должны быть знакомы всем инженерам.

В Plethora мы прилагаем все усилия, чтобы сделать безболезненным определение нитей в вашем дизайне. Мы хотим, чтобы вы получали удовольствие от использования резьбы с точной нарезкой и идеальной посадки, поэтому дайте нам знать, если мы можем что-то сделать для улучшения процесса. Мы являемся механическим цехом, сертифицированным по стандарту ISO 9001, и наша основная цель — производить ваши детали с высочайшим уровнем качества. Наши онлайн-системы DFM и котировки готовы принять ваши данные, чтобы мы могли немедленно начать работу с вами над вашим проектом. Для начала загрузите файлы дизайна в Quote My Part или позвоните нам по телефону 415-726-2256.

Для начала загрузите файлы дизайна в Quote My Part или позвоните нам по телефону 415-726-2256.

Изготовьте детали с резьбой с помощью метчиков и штампов

Читайте статьи из журнала прямо здесь, по адресу Make: . Еще нет подписки? Получите сегодня.Винты и болты — это простые варианты скрепления двух частей материала вместе. Как вы уже догадались, секрет кроется в потоках, но как бы вы сделали свои собственные? В этом разделе мы рассмотрим набор инструментов, которые позволяют создавать собственные потоки там, где они вам нужны.

ОТВОДИТЕЛЬ Метчик — это инструмент, который врезает резьбу в отверстие, чтобы в него можно было вкрутить болт. Хотя они похожи на болты, метчики обычно изготавливаются из быстрорежущей стали и имеют длинные каналы, зашлифованные по бокам, оставляя зазоры в резьбе. Когда метчик превращается в отверстие, эти каналы позволяют стружке, вырезанной из материала, вырваться наружу и выбрасываться.

Отводы бывают трех основных стилей:

Конус — вначале узкий и сужается до полной ширины резьбы.Это означает, что нарезание резьбы в отверстии начинается легко, но их нужно повернуть дальше, чтобы образовалась полная резьба в отверстии.

Заглушка — самый распространенный кран общего назначения. Он имеет небольшой конус, но позволяет нарезать резьбу почти до дна глухого отверстия.

Дно — для формирования резьбы по всей длине отверстия, имеющего дно. Для формирования начальной резьбы рекомендуется использовать конус или метчик-пробку.

Фото: JTS Machinery & Supply Co. СЧЕТЧИК РЕЗЬБЫ Для каждого болта имеется соответствующий метчик с подходящим диаметром и числом резьб на дюйм. Убедитесь, что вы выбрали правильный! Точно так же для каждого метчика есть сверло соответствующего размера, которое вы должны использовать для просверливания начального отверстия. Эти соотношения обычно напечатаны на упаковке крана или их можно найти с помощью быстрого поиска в Интернете.

Эти соотношения обычно напечатаны на упаковке крана или их можно найти с помощью быстрого поиска в Интернете.

Если вы не уверены, какое количество резьбы у болта, вы можете использовать измеритель шага винта (Рисунок A) , чтобы сопоставить одно из его лезвий с профилем резьбы.

Рисунок A. Фото предоставлено: Hep SvadjaСОВЕТ: Если вы часто используете метчики, рекомендуется оставить каждый метчик с соответствующим сверлом. Я храню дубликаты сверл только для метчиков. Таким образом, когда мне нужно куда-нибудь вставить болт ¼-20, мои инструменты готовы к работе.

ЗАКРЕПИТЕ ЧАСТЬ НАРЕЗКИ Это одна из самых важных частей. Метчики очень хрупкие, поэтому, если ваш метчик или материал будет двигаться слишком сильно, он сломает метчик в отверстии.Чтобы этого избежать, рекомендуется использовать зажимы и выровнять отверстие так, чтобы оно находилось либо прямо под вами, либо прямо перед вами. Это поможет крану оставаться верным, когда вы поворачиваете его в отверстие.

Поскольку метчики — это всего лишь биты, для их поворота нужен инструмент. Надежный ключ для метчика специально разработан для этого (Рисунок B) . Для нарезания отверстий диаметром ¼ дюйма или меньше подойдет метчик на 5–7 дюймов, но для отверстий большего размера вам понадобится более длинная ручка.Вставьте квадратный конец метчика в регулируемые губки ключа, затем поверните ручку, которая сжимает губки.

Рисунок B. Фото: Hep Svadja. Если у вас недостаточно места для ручки, вы можете использовать Т-образный ключ (Рисунок C) . Эти меньшие альтернативы отлично подходят везде, где не подходит обычный гаечный ключ.

Рисунок C. Фото: Hep Svadja ПРОЦЕСС НАРЕЗКИ А вот и сложная часть. Совместите кран с отверстием, убедившись, что он полностью перпендикулярен материалу (может быть полезно, чтобы другой человек посмотрел на него сбоку, пока вы это делаете). Слегка надавите на кран и начните поворачивать гаечный ключ (Рисунок D) . Вы должны почувствовать, как режущие нити начинают заедать, поэтому дважды проверьте, чтобы метчик был прямым, и не прилагайте усилий, иначе он может сломаться. После того, как вы сделали пару полных оборотов материала, вы можете прекратить давление и слегка повернуть метчик назад после каждого полного оборота, чтобы отломать стружку и очистить резьбу. Когда закончите, отверните кран, выдуйте стружку из отверстия сжатым воздухом и проверьте с помощью болта!