Как правильно класть сварочный шов: разновидности, возможные ошибки, видео

Сварка — самый популярный способ соединения металлических изделий. Но, часто применяемый, не значит простой. Науке, как правильно класть шов сваркой, нужно учиться так же, как и другим. Несложно приобрести теоретические знания и даже получить удостоверение об окончании профильного обучения. При первом опыте выясняется, что не всегда можно выполнить красивый сварочный шов.

Опытные мастера знают, как правильно наносить сварочный шов. Но, и они могут столкнуться с нештатной ситуацией, поскольку техника в сварном деле идет вперед и промышленность выпускает более современное оборудование. Следует постоянно повышать свою квалификацию и осваивать новые методы, как правильно делать шов сваркой.

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр — от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор — полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

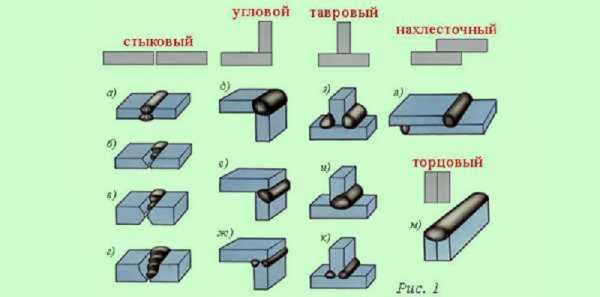

Разновидности сварных швов

Как правильно делать сварочный шов во многом зависит от его вида.

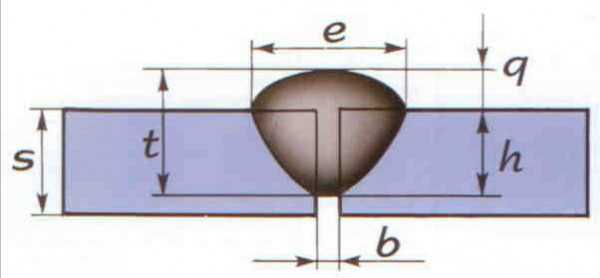

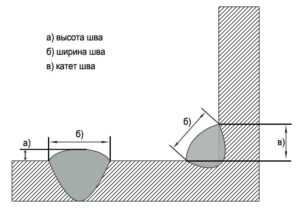

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

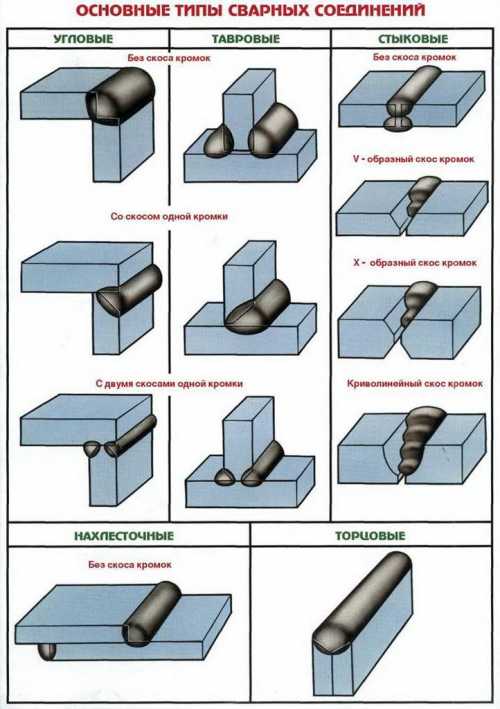

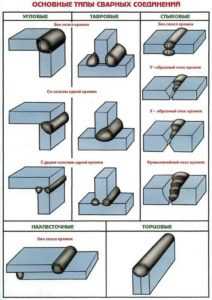

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы «Т».

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки «лодочкой» делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход.

Угловое соединение обычно выполняется под прямым углом, но возможны и небольшие отклонения от этой величины. Более прочным соединение получается при проварке с двух сторон. Метод внахлест подходит для тонких деталей. При накладывании одной детали на другую проваривание осуществляется с двух сторон.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

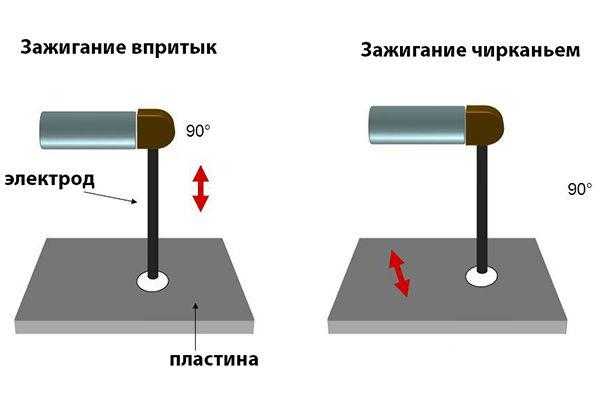

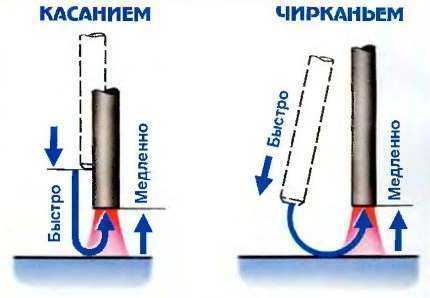

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Положение электрода

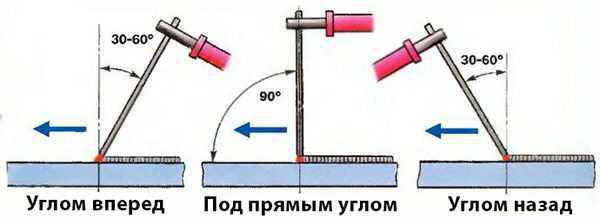

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству.

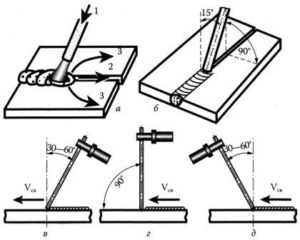

Существует три варианта положения электрода при сварке. Первые два предполагают его наклон в разные стороны в одинаковых пределах, а третий происходит под прямым углом.

Способ «углом вперед» подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При «угле назад» движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

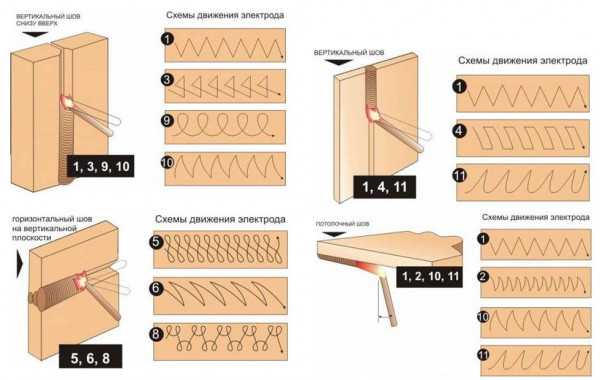

Движения электродом

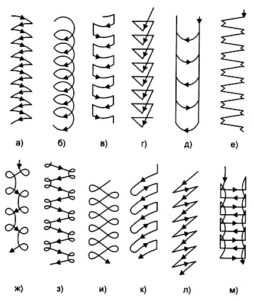

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения — по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

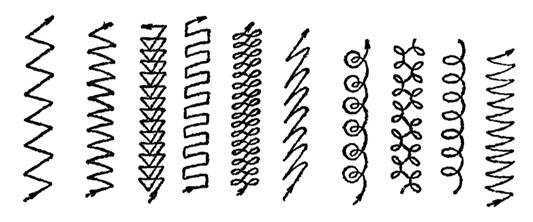

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

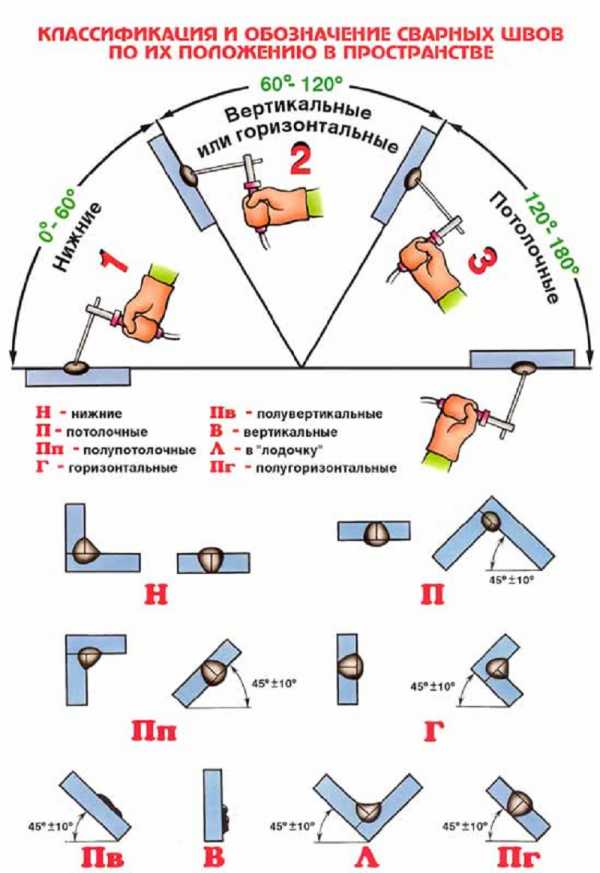

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве. Швы бывают горизонтальными и вертикальными. Горизонтальный шов, расположенный наверху, называется потолочным. Он является самым трудным для выполнения, поскольку сварщик должен долго находиться в неудобной позе. Горизонтальный шов можно выполнять двумя способами — движениями налево или направо.

При сварке в вертикальном направлении направление движения шва — снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

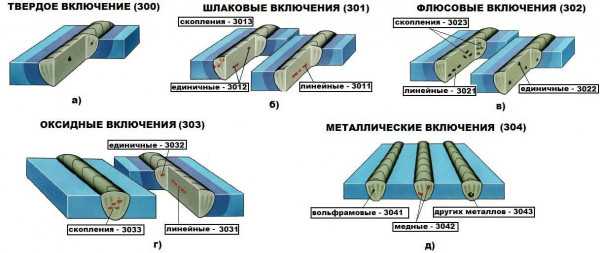

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности.

Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор — надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Возможные ошибки

Советы профессионалов помогут узнать, как получить надежные и красивые сварочные швы и как правильно их варить. К основным ошибкам, не позволяющим получить качественный шов, относятся:

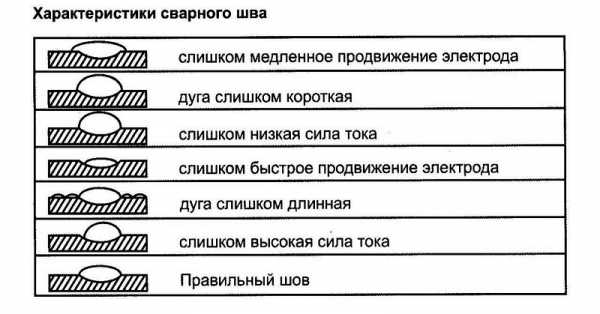

- Слишком быстрое перемещение электрода. В результате шов получается неровным.

- Чрезмерно маленькая скорость ведения электрода. Образуются прожоги, которые являются серьезным дефектом и в ответственных конструкциях недопустимы.

- Неправильно выдержанный угол наклона электрода. Он должен находиться в пределах от 30 до 60 градусов. При выходе за эти значения нарушается ровность шва.

- Сваривание металлов разных марок, имеющих сильно отличающиеся характеристики, в частности, температуру плавления. Когда один металл уже расплавился, а второй еще только слабо нагрелся, то сваривание произойти не может. Появляются трещины, подлежащие ликвидации.

- Работа с влажными электродами. Перед началом сварки их необходимо просушить или даже прокалить. Влажность вызывает неравномерное горение дуги.

- Неправильно выбранные режим сварки, тип электрода, величина тока.

- Слишком большая или маленькая длина дуги.

- Использование сварочного оборудования с просроченным сроком поверки.

- Недостаточное прогревание кромок. Для этого необходимо подобрать поперечные колебательные движения, размах которых соответствует ширине шва.

- Большой зазор между деталями может вызвать усадочную раковину.

Красивые сварочные швы не могут быть получены при наличии в них пор. Существует много причин их появления в сварочном шве:

- недостаточная зачистка кромок, оставление на них грязи, ржавчины, окалин;

- большое содержание влаги на кромках и электроде;

- наличие в зоне сварки сквозняков;

- некачественные электроды;

- большая разница в химическом составе основного и присадочного материалов.

Со временем приходит опыт, как правильно вести сварочный шов. В этом заключается мастерство сварщика, профессия которого является востребованной и престижной.

Интересное видео

osvarka.com

Как делать сварочный шов ровным и красивым

Каждому домашнему умельцу, работающему с металлом, когда-нибудь приходится прибегать к помощи электросварки. Работа эта непростая, требует навыка и знания некоторых секретов, но кто ничему не учится, то ничего не умеет. Раскроем один из таких секретов, позволяющий на практике делать сварочный шов ровненьким и красивым.

Для того чтобы не усложнять описание процесса просто рассмотрим формирование сварочного шва-валика на поверхности листа металла толщиной 2мм. Если научиться работать с металлом такой толщины, то никаких затруднений сварка более толстого доставлять не будет.

Варить будем, например, электродом маркировки АНО 21,

силу тока на сварочном аппарате установим 100А.

Для начала мелом или толстым белым маркером точками обозначим на металле линию будущего сварочного шва. Линия должна быть именно белой, иначе её будет не видно сквозь темные защитные очки или стекло щитка.

Сварочный шов ведут, двигаясь электродом по этой линии последовательно от точки к точке и не задерживая его долго на одном месте, чтобы не прожечь металл. Однако главное при электросварке – это не торопиться и стараться выдерживать неизменным расстояние между металлом и электродугой.

При торопливой работе сварочный шов получается чешуйчатым, неровным и, после того, как его очищают от окалины,

имеет вот такой вид:

При правильно подобранной скорости сварки шов получается гладким, ровненьким и аккуратным, и заметно отличается от шва, сделанного наспех. После остывания и удаления окалины он выглядит так (слева на фото):

Именно в оптимальной скорости ведения электрода вдоль разметки, не слишком быстрой и не очень медленной, и заключается секрет формирования ровного и красивого сварочного шва. На практике добиться такой скорости движения электрода совсем несложно, надо только потренироваться. Делается это следующим образом.

Если условно обозначить точки на линии разметки шва в виде небольших окружностей, то получается, что при торопливой работе сварщик двигает электрод точки к точке, начиная с края предыдущей.

Для оптимальной скорости ведения электрода рекомендуется каждую следующую точку сварного шва начинать не с края, а, как-бы, от центра предыдущей. Но, разумеется, долго его на одном месте не удерживая, чтобы не перегреть металл и не сделать в нем дыру. В этом и заключается хитрость формирования надежного и внешне эстетичного сварного соединения.

В итоге шов получается ровным и гладким, а само соединение качественным. Разумеется, для того чтобы научиться делать такие сварные швы необходима тренировка, но лучше заранее потренироваться и «набить руку» на каком-либо «бросовом» куске металла, чем поторопиться и второпях испортить внешний вид нужного изделия.

Поясняющий видеоматериал по формированию эстетичного, ровного и красивого сварочного шва

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

usamodelkina.ru

Как сделать красивый сварочный шов

Кто только начинает заниматься сварочным делом рекомендую не сваривать сразу сложные стыки. Для начало надо научится контролировать электрод со сваркой ММА, на всех других видах будет в разы проще. Когда зажжете электрод он будет плавится, нужно будет опускать с равномерной скоростью к сварочной ванне. При этом выдерживать угол наклона по отношению к плоскости. Я когда начинал заниматься сваркой, сперва учился варить в нижнем положении. С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

Лучше всего на куске железяки с очищенной поверхностью и рутиловыми электродами. Они не прихотливые к ржавчине. Можете воспользоваться доступными марками МР-3 . Их кто только не выпускает. Поджигаются хорошо в любом положении. Можно варить на длинной дуге пока не научитесь ее держать. Не прихотливые к чистоте сварочного места. Единственное на больших токах разбрызгивает металл. Для начало научится на самой поверхности вести электрод. Лучше начинать вести на себя без колебательных движений, ровно и аккуратно. Примерно как палкой по земле. После как спалите электродов штук с десяток, у вас получится наплавлять красивый шов. Лично я так и учился.

В самом процессе нужно научится отличать шлак от горячего металла. Когда образуется общая горячая субстанция металл ярко желтого цвета оседает а на поверхностности расплавленный шлак переливается линиями. Его цвет немного темнее и температура остывания намного ниже чем у металла. Сквозь шлак можно видеть как формируется сварочный шов. От этого процесса зависит скорость сварки. Влияет еще и угол наклона электрода. Есть понятие делать проход углом вперед и углом назад. Когда ведете электрод, острым углом вперед, метал проплавляется хорошо оставляет за собой широкий валик гладкий. Сварка увеличивается по скорости. Если вести углом назад то сплавление металла происходит слабо образуется высокий валик с шероховатой поверхностью. Сварочная дуга плавит сам наплавленный металл и немного основной.

Сварочные швы отличаются по видам. Основной коренной шов и облицовочный. Коренного шва функция сплавить кромки основного металла примерно на 30% от обшей массы наплавленного металла. Облицовочный лишь выравнивает поверхность и наплавляет металл на зону термического влияния, перекрывает подрезы и не проваренные места вдоль шва. Обычно относится к многопроходным швам. Однопроходной делается в один проход.

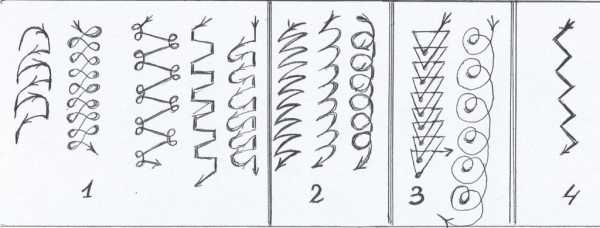

От простого перейдем к сложному. Нужно научится водить электродом различные каракули. У них есть своя форма которой нужно придерживаться. На фотографии я покажу как водить электродом.

- Усиленное плавление краев в стык без разделки кромок.

- Плавление одного края используется при сварке горизонтального шва. Помогает поднимать с нижней кромки расплавленный металл к верхней кромки.

- Плавит центр сварного шва. Используется с разделкой кромок в один проход. Редко когда используют для коренного шва. В исключительных случаях если очень большой зазор.

- Используют для наплавки металла на поверхность.

Коренной шов проходят как при учебе в одну линию без колебательных движений. Единственное допускается движение вперед и назад.

Ручкой плохо получается водить эти каракули а их еще нужно научится электродом описывать. В помощь можно использовать вторую руку. Держась за электрод, руку прислонить к основному металлу. На малом токе потихоньку рисуем каракули на ровной плоскости. Здесь нужна выдержка и терпение. Добиваться синхронности работы рук. Обучатся придется долго и потратите не одна пачку электродов. После добавляется другая сложность при сварке в стык с разделкой кромок. Что касается металла толщиной от 5 мм. Сложность уже при обводе контура кромок и сварочной ванны вместе. Не забываем дуга должна находится на равном удалении от сварочной ванны и металла.

Вот так и учатся варить красивые сварные швы. При использовании различных марок электродов с разнообразной обмазкой меняется и стиль сварки. С основным и целлюлозным покрытием придется научится выдерживать короткую дугу. Рутиловые электроды хорошо держат дугу. Кислые только в нижнем положении. Они обычно спец электрод для сварки алюминия. Такими электродами варят почти вертикально к основанию. Есть много и других смежных типов покрытия. К каждым требуется свой угол наклона.

Если вы научились варить сварочный шов на плоскости то получится подбирать нужный угол и к другим электродам. Концентрировать свое внимание уже будете только на сварочную ванну. Руки на автомате будут совершать все движения. А потом уже на полуавтомате научитесь варить супер сварочный шов. На таком оборудовании шлака на шве практически нету. Виден сам металл плавящийся. На TIG сварке плавят присадочный материал. Плазма дуги расплавляет и толкает жидкий металл. Ювелирная работа контролировать сам процесс. Сварка происходит медленно и в основном применяют для сварки цветных металлов.

Я попытался на доступном языке по этапом объяснить как научится правильно и красиво варить швы.

weldingmedia.ru

Сварочный шов — как правильно накладывать швы?

Накладывать правильный и качественный сварочный шов можно с легкостью научиться самостоятельно. Электрическая или дуговая сварка, рассчитанная на начинающих мастеров, подразумевает первоначальное обучение формированию данных соединений неразъемного типа. Начинать следует с самого простого, постепенно переходя к более сложным соединениям, когда удастся накопить достаточное количество опыта.

Подготовка к сварным работам

Для выполнения сварных соединений обязательно осуществляется подготовка соответствующего оборудования. Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

- Непосредственно само сварное оборудование, которое бывает разного типа.

- Электроды необходимого диаметра — он обычно зависит от того, какая толщина соединяемых элементов.

- Специальный заостренный молоток, которым будут сбивать шлак.

- Металлическая щетка для зачистки участка металла, где формируется сварной шов.

При формировании стыка следует помнить о соответствующих мерах безопасности. Выполнять работы без соответствующей маски, оснащенной специальными световыми фильтрами, не представляется возможным.

Желательно надевать довольно плотную одежду с длинными рукавами, перчатки, сделанные из замшевых материалов. Кроме того, следует взять выпрямитель, или трансформатор, если оборудование довольно старое. Однако в последнее время все чаще накладывают сварные швы при помощи инверторного оборудования, которое оснащено всем необходимым для преобразования переменного тока в постоянный.

Технология проведения работ

Чтобы правильно класть расплавленный электрод на формируемый сварочный шов, следует принимать во внимание, что сварка является не слишком простой и безопасной технологией. Прежде всего здесь подразумевается использование высокой температуры, которая должна превышать температуру плавления стали.

Под ее непосредственным воздействием осуществляется расплавление основного металла и электрода. Соответственно, возникает так называемая сварная ванна, где смешиваются металлы заготовок и электрода, в результате чего образуется сварное соединение или шов.

Размер сварной ванны напрямую зависит от того, какие были выставлены настройки на оборудовании, местоположения в пространстве, скорости, с какой перемещается электрод, зазора между свариваемыми элементами. Формирование правильного сварного шва подразумевает среднюю ширину соединения — от 4 до 30 мм, в зависимости от толщины заготовок.

Электродуговая технология подразумевает использование электродов с так называемой обмазкой. При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов. Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

Формирование правильного сварочного шва осуществляется при удалении электрической дуги: металл начинает постепенно остывать и образовывать кристаллическую решетку. Защитный слой шлака после того, как металл затвердеет, следует убрать.

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Когда все эти подготовительные работы завершены, осторожно зажигают дугу. Делать это нужно следующим образом: электрод держат под углом к заготовкам примерно 60 градусов, его медленно ведут по поверхности металла вплоть до появления искр. Затем им слегка касаются заготовок и отводят от них на расстояние примерно 5 мм, образуя тем самым электрическую дугу.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании.

Сварочный шов: как перемещать электрод?

Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

- Поступательное — электрическая дуга направляется вдоль оси соединяемых элементов. Это позволяет не только поддерживать ее постоянное горение, но и формировать довольно тонкий и прочный сварной шов.

- Продольное — позволяет обеспечить получение ниточного шва различной высоты, которая будет напрямую зависеть от того, с какой скоростью происходит перемещение электрода. По сути, соединение получается весьма прочным, но для его усиления придется совершать некоторые поперечные движения.

- Поперечное — обеспечивает формирование требуемой ширины сварного соединения. Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Обычно при проведении работ применяют все эти движения, которые при сочетании друг с другом образуют конкретную траекторию. Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

В отличие от плоских деталей, при сваривании труб электрод держат под углом 45 градусов. Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой — в некоторых случаях до 4 см. При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва.

Сварка подразумевает постоянное совершенствование навыков, только в этом случае удастся получить наиболее качественное соединение, которое будет служить в течение долгого времени.

electrod.biz

типы стыков, способы и техника нанесения

Сварка – один из основных методов скрепления двух элементов, а сварочные швы – зоны, соединяющие две металлические заготовки между собой. Получаются такие спайки в ходе расплавления и последующего остывания стали.

Хороший сварщик должен знать виды сварных соединений и уметь наносить все разновидности швов. Без этих навыков невозможно изготовить качественную и долговечную конструкцию.

Сварочные швы

Сварочные швыТипы стыков

Сварные швы делятся на 5 вариаций:

- нахлёсточные;

- параллельные;

- стыковые;

- угловые;

- т – образные.

Сварочные швы и их разновидности

Нахлёсточные часто используют для создания резервуаров цилиндрической формы, которые планируется эксплуатировать в горизонтальном или вертикальном положении. Свариваемые элементы накладываются внахлёст, но полностью не перекрываются. В итоге получается структура, которая похожа на ступеньку. С торцевых сторон деталей наносятся сварочные швы.

Параллельные способы нанесения применяют для увеличения прочности структуры. Оба составляющих плотно прикладываются друг к другу и скрепляются сваркой со стороны рёбер. Данным приёмом можно укрепить конструкции, на наружность которых будет приходиться сильное механическое воздействие. Однако такую технологию запрещено использовать в ремонте движущихся механизмов.

Угловой шов

Стыковая версия является самой популярной. Свариваемые части должны находиться в одинаковой плоскости, одна напротив другой. Такой стык используется для скрепления водопроводных труб, дымоходов, хранилищ или стальных колонн. Также эту систему эксплуатируют в машиностроении, при изготовлении воздушного и водного транспорта, на военных заводах. Да, и создание подобной «склейки» требует минимум средств и времени.

Угловые виды сварных швов хорошо применимы для скрепления нескольких заготовок, которые необходимо расположить под прямым углом. Заготовка делается следующим образом: под углом 90° устанавливаются детали (в виде символа «Г»), а в месте примыкания краёв накладывается сварной шов. Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

Тавровый шов

Т – образный или тавровый сварной шов не похож на другие, поскольку готовая часть будет выглядеть как буква «Т». Неопытному человеку будет трудно создать подобное, поскольку в процессе важно учитывать ограничения, относящиеся к удержанию электрода (рекомендуется придерживаться угла в 60°). При этом толщина соединяемых листов может отличаться. Также для выполнения потребуется больше проволоки, а сваренные тавровым методом элементы могут выйти с дефектами.

Техника работы

Движение стержня по сплошной линии будет недостаточно для хорошей сварки, и чтобы стать мастером своего дела, нужно понять технику использования аппарата. Главные особенности технологии – постоянный контроль зазора между составляющими. Если расстояние будет слишком маленьким, то сталь плохо прогреется, что негативно отразиться на его крепости. Следует контролировать и скорость ведения штатива, и основную процедуру спайки. Главное, чтобы расплавленный металл равномерно распределялся по канавке.

Характеристики сварного шва

Как правильно накладывать шов:

- Варить круговыми или зигзагообразными движениями. Траектория должна сохранятся на протяжении всей спайки.

- Держать ручку под правильным углом. Чем острее наклон, тем меньше глубина пропарки.

- Контролировать темп передвижения электрода. Тут всё зависит от напряжения аппарата. Большой ток позволяет двигать держатель с большей скоростью, а швы в итоге будут более тонкими.

- Грамотно выбрать слои спайки. В стыковых местах можно сделать несколько рядов, однако, этой методикой чаще изготавливают тавровый сварной шов.

Учёт этих правил поможет достичь желаемого результата, и специалист безошибочно произведёт любые виды сварочных швов.

Способы нанесения

К методам нанесения относятся:

- Горизонтальный тип. По правилам можно наносить шов как с права на лево, так и в обратную сторону. Тут важно соблюдать приемлемый угол наклона, поскольку излишки расплавленного металла будут вытекать наружу. Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода.

- Вертикальный тип. Рабочая поверхность может располагаться в потолочной или настенной зонах. Сварочные соединения также можно делать двумя методиками: сверху вниз, и снизу вверх. Однако выбирать лучше первый вариант, поскольку тепло от дуги способствует высокому прогреванию сплава.

- Потолочный тип. Выполнять весь процесс нужно очень быстро, сохраняя стабильный темп ведения стержня. Также для сохранения сплава в шве потребуется делать вращательные движения. Следует отметить, что текущая разновидность является самой сложной, и приступать к работе следует после получения необходимого опыта.

Типизация сварочных швов по способу нанесения

С первого раза тяжело понять, какие бывают разновидности, и изучить все технологии. Но регулярная практика сделает из любого новичка настоящего профессионала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Разновидности и способы выполнения сварочных швов

Конечная цель любого сварщика – получение качественного сварочного шва. От этого зависит прочность и долговечность соединения деталей. Для успешной работы важно правильно выполнить подключение; выбрать силу тока, угол наклона электрода; хорошо владеть техникой выполнения шва. Результатом правильной работы будет надежное сваривание металлических деталей.

Наклон электрода

Сварочные швы классифицируют по нескольким признакам. Виды и типы сварочных соединений нужно рассматривать последовательно, вникая в тонкости процесса. НА шов влияет расположение, направление и траектория движения электрода.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У каждого мастера есть свой предпочтительный угол наклона электрода. Многие считает оптимальным значение 70 ° от горизонтальной поверхности.

От вертикальной оси при этом образуется угол, равный 20 °. Некоторые работают под максимальным углом 60 °. В целом, в большинстве учебных рекомендаций присутствует диапазон значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в труднодоступных местах, нужно ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в противоположных направлениях: от себя или к себе.

Если материал требует глубокого прогрева, то электродом ведут к себе. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает место сплава.

Если работа не предполагает сильного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком исполнении шва минимальна. С направлением вопрос ясен.

Траектория движения

Особое влияние на шов оказывает траекторию движения электрода. Она в любом случае имеет колебательный характер. Иначе две поверхности сшить не удастся.

Колебания могут быть похожи на зигзаги с разным шагом между острыми углами траектории. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Траектория может быть подобна елочке или прописной букве Z с вензелями вверху и внизу.

Идеальный шов имеет постоянную высоту, ширину, равномерный внешний вид без дефектов в виде кратеров, подрезов, пор, непроваров. Название возможных изъянов говорит само за себя. Хорошо отработав умения, можно успешно накладывать любой шов, сваривать разнообразные металлические детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и окончательно образуется после застывания.

Существующая классификация группирует швы по различным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы возможных сварных соединений отображены в стандарте для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение каждого сварного соединения, а также таблица, содержащая основные характеристики, в частности значения катета сварочного шва.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

У деталей неравномерной толщины за основу берут площадь сечения детали в самой тонкой ее части. Не следует пытаться неоправданно увеличивать катет. Это может привести к деформации сваренной конструкции. К тому же увеличится расход материалов.

Проверка размеров катета проводится с помощью универсальных справочных шаблонов, представленных в специальной литературе.

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Обработка сварного соединения

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

Если сварка выполняется несколькими проходками, то зачистка швов выполняется после каждого этапа сварки. При этом используют любые способы. Сначала сваренные детали оббивают молотком и чистят жесткой щеткой.

Затем проводят грубую зачистку. Мелкие детали чистят специальными ножами или шлифовальными кругами. Крупные болванки чистят на станках. На завершающей стадии место сварного соединения полируют.

Часто для этого применяют фибровый круг шлифовальной машины. Существуют другие способы полировки сварных соединений.

Сварочное дело постоянно развивается. Появляются новые материалы, совершенствуется технология. Необходимо следить за новостями в сварочном деле, чтобы узнавать много нового и интересного.

svaring.com

Правильный сварочный шов

Как правильно варить электросваркой — делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Подготовка

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат — электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Рекомендуем! Сварка нержавеющей стали и черного металла электродомТехнология процесса электросварки

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 — 1,5 см, высота 1 — 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Тренировка с зажиганием дуги

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

Рекомендуем! Дефекты сварочных швов и причины их образованияИ также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Сварные швы в зависимости от скорости сваркиПравильные движения электродом

После тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

svarkagid.ru

Сварка углового шва — как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочн

www.samsvar.ru