технология, самодельные грануляторы (шнековый, с плоской матрицей)

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Содержание статьи

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

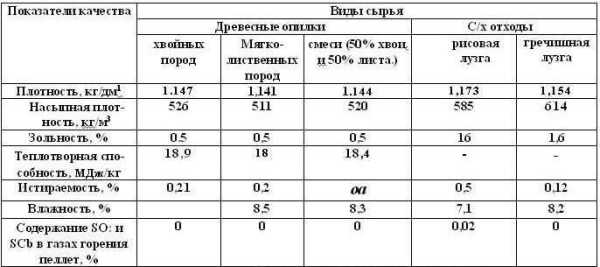

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

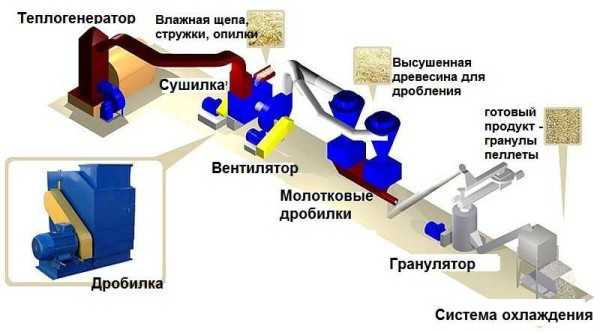

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

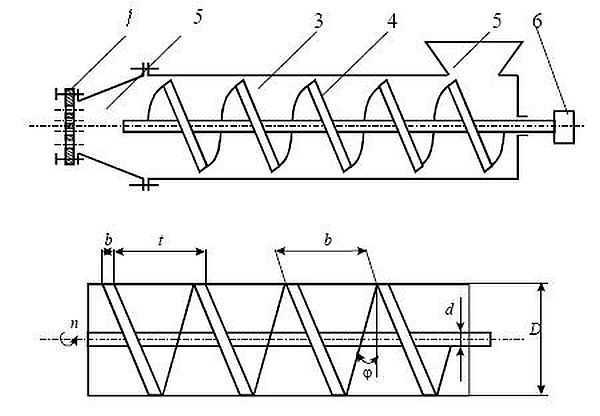

Принципиальная схема шнекового экструдера (гранулятора)

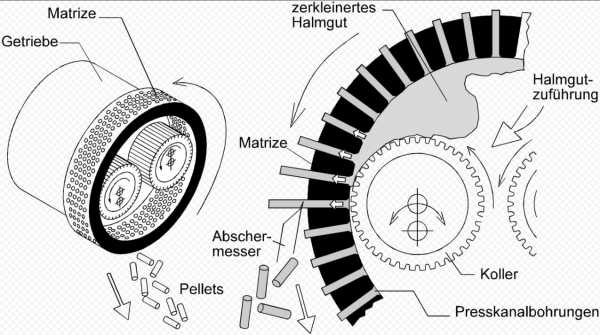

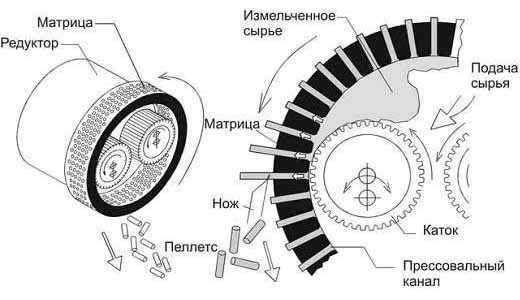

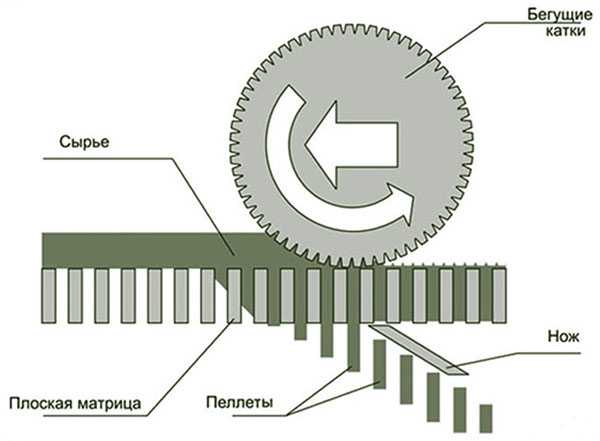

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

- С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

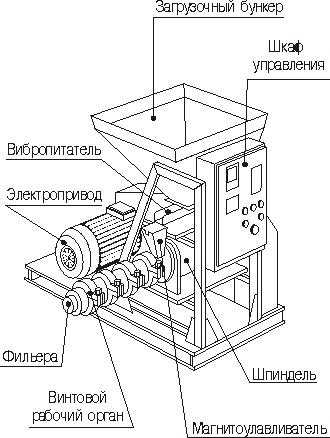

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

stroychik.ru

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья. Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу. Пресс продавливает сырьевую смесь через матрицу, ножи отрезают необходимую длину. Готовый продукт попадает в контейнер для пеллет.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных. В зависимости от типа практикуемого животноводства гранула может иметь следующий диаметр:

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы. Матрицы такого типа дорогие, недолговечные, а само устройство обладает низкой производительностью.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия. Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

к меню ↑

Как сделать гранулятор самостоятельно?

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

к меню ↑

Изготовление шнекового гранулятора (видео)

moezerno.ru

из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

teploclass.ru

Часто задаваемые вопросы к «Грануляторы комбикорма и топливных пелет, плоские матрицы, ролики . . . »

Регулировка и начало работы

Работа на грануляторе не является сложным процессом но в то же время требует теоретической и практической подготовки.

Как правильно запускать гранулятор:

1.Когда матрица и ролики новые, то есть необходимость в притирке матрицы (Инструкцию смотрите ниже в разделе притирка матрицы).

Если матрицу не притереть то есть большая вероятность того, что у Вас не получится запустить гранулятор, так как матрица с первого раза забьется и сырье начнет гореть.

Для того, что бы такого не произошло, необходимо притереть матрицу в соответствии с инструкцией.

2.После того как матрица притерта:

— ролики кладем на матрицу, руками подтягиваем к проушинам гайки подтягивающих болтов с одной и другой стороны.

— запускаем гранулятор, работа гранулятора без сырья – не более 5 секунд;

— засыпаем сырье в прессующую камеру;

— сразу сырье начинает просыпаться, поскольку есть зазоры между матрицей и корпусом, но по истечение короткого времени просыпание сырья заканчивается;

— засыпали несколько «жменей» сырья в прессующую камеру, затем подтягиваем гайки прижимных болтов рожковым ключем поочередно, приблизительно по ¼ оборота до тех пор пока один из роликов не начнет чиркать по матрице, когда услышали чирканье металл об металл, значит ролик который начал чиркать нужно отпустить немного до исчезания скрежета, все настройка закончилась – это и есть рабочий зазор между матрицей и роликами;

— перед окончанием работы на грануляторе необходимо продавить через матрицу сырье с добавлением растительного масла, либо жира. Это делается для того, чтобы сухая биомасса не запеклась в матрице после окончания работ. В противном случае, перед началом работ в следующий раз придется чистить (высверливать) матрицу. (Когда в камере прессования количество сырья покрывает ролики, необходимо добавить масло машинное, подсолнечное или другое, оно в свою очередь перемешается с сырьем и продавится через отверстия матрицы).

— после остановки гранулятора сразу необходимо отпустить ролики и приподнять их вверх, для того что бы вал не оставался в напряжении. При работе камера гранулятора, где находятся ролики и матрица разогреваются, если не отпустить ролики по окончанию работы вал при остывании может погнуться и можно повредить как вал роликов, так и саму матрицу, что в последующем не даст Вам возможности обеспечить настройку зазора между матрицей и роликами.

Наглядно описанный процесс — Вы можете посмотреть на виде

\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/

pelwin.com

Гранулятор для комбикорма своими руками

Все больше владельцев частных птицеферм и животноводческих хозяйств задумываются о покупке или создании гранулятора. Это устройство экономит затраты на кормление, а также обеспечивает животных более сбалансированным кормом.

Гранулятор можно сделать своими руками из мясорубки — такая модель довольно проста в использовании и пригодная для небольших хозяйств и частных подворий.

Польза гранулятора

Рыночная цена на гранулированный комбикорм всегда выше, чем на рассыпной даже с аналогичным составом. Это объясняется тем, что гранулированный корм лучше храниться и легче транспортируется, не боится перепадов температуры, повышения влажности и может находится под прямыми солнечными лучами.

Гранулированный корм также позволяет снизить себестоимость содержания птиц и животных и удешевить статью расходов на кормление.

Корма, пропущенные через гранулятор, консервируются, что позволяет снизить угрозу попадания в пищу опасных бактерий. Животные и птицы получают сбалансированный корм и не имеют возможности выбрать только то, что им нравится, каждая гранула содержит сразу несколько компонентов. А витамины, стимулирующие вещества и микроэлементы, которые можно добавить к составу комбикорма, позволяют увеличить продуктивность фермы на 20 – 30 процентов.

Грануляторы для комбикорма можно купить в специализированном магазине, но все больше частных фермеров отдают предпочтение самодельным конструкциям. Производство гранулированного комбикорма также является неплохим бизнесом – излишек кормов можно продавать по рыночным ценам или же заниматься производством гранулированного корма по своему собственному рецепту.

Такой корм пользуется большим спросом, поскольку является более натуральным и чистым.

Гранулятор с матрицей, изготовленной самостоятельно

Гранулятор для комбикорма бытовой своими руками можно изготовить и с самодельной матрицей.

Для изготовления потребуется:

- Двигатель,

- Вал,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Изготовление матрицы

Для изготовления матрицы берется металлический диск, толщиной большей, чем 2 см. Чем больше площадь диска, тем выше производительность устройства.

В центре диска высверливаются отверстия с пазами. Для этого можно использовать дрель или токарный станок. Пазы обеспечат более плотную посадку матрицы. На матрице также просверливают конусовидные отверстия для выхода гранул.

Корпус устройства

Корпус устройства изготавливается из отрезка трубы или жестяного ведра без дна. В верхнюю часть насыпаются составляющие комбикорма. В нижнюю часть корпуса после прохождения через матрицу поступает уже спрессованный готовый корм. Диаметр корпуса должен быть больше диаметра матрицы для более свободного вращения. В нижней части корпуса проделывается квадратное отверстие и под него помещается лоток для сбора готового корма.

Сборка гранулятора

Редуктор крепится внизу конструкции при помощи подшипников или муфты. Две части корпуса свариваются между собой с помощью ушек и специальных болтов. Шестеренки и ролики матрицы монтируются в корпус. Раму корпуса изготавливают из уголков или швеллеров и устанавливают на гранулятор. Устройство крепится к станине. Последним устанавливается электродвигатель. После завершения работы гранулятор снаружи красится краской для металла для предотвращения ржавления.

Гранулятор комбикорма бытовой своими руками изготовленный по данной схеме функционирует за счет вращения матрицы. Вращение обеспечивается прочным креплением и приводом редуктора.

Гранулятор из мясорубки

Инструкция по изготовлению

Изготовление гранулятора комбикорма своими руками начинается с чертежей конструкции. Сделанные своими руками чертежи позволят не только сэкономить время, но и понять принцип работы гранулятора. Для примера можно использовать:

Как сделать гранулятор:

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица. На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

Читайте также

nalugah.ru