Арболитовые блоки своими руками: технология производства, недостатки, отзывы

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные. Первые имеют плотность 550—850 кг/м³ и применяются для строительства несущих стен. Вторые, с плотностью 300—500 кг/м³, пригодны лишь для утепления готовых конструкций, поскольку не обладают требуемой несущей способностью. Существенный параметр древобетона – теплопроводность – также возрастает вместе с удельной массой, что отражено на диаграмме:

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы. Укладка производится ручным способом либо с помощью вибропресса.

- Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

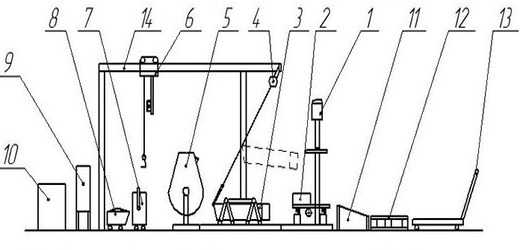

Производственная линия по изготовлению арболита

Плюсы и минусы материала

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- высокая прочность и упругость, препятствующая растрескиванию от статических и ударных нагрузок;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

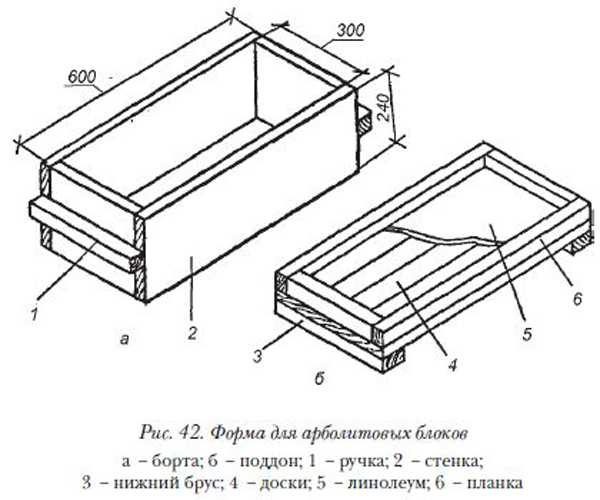

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

qustu.com

Оборудование для производства арболитовых блоков

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки. Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

- Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

bouw.ru

Производство арболитовых блоков, процесс производства арболитовых блоков своими руками — Стройфора

Производство арболитовых блоков актуальный и интересный вопрос. Производство арболитовых блоков можно рассматривать как вид основной деятельности для предпринимательства. В то же время производство арболитовых блоков можно организовать и для собственных нужд. Арболит — материал удивительный. И удивительно простой в изготовлении. А плюсов у него, пожалуй, столько же, сколько и минусов.

Дома, построенные из арболитовых блоков – легкие и экологичные, «дышащие», в них тепло. По стоимости материала они из самых бюджетных, особенно если не покупать готовые блоки, а делать их собственноручно.

Состав арболитовых блоков и их плотность

Арболитовые блоки изготавливают из портландцемента не ниже марки 400, природного заполнителя, представляющего собой отходы деревообработки, и химических добавок.

Возможно применение сульфатостойкого цемента (кроме пуццоланового), для придания химической стойкости.

На один куб арболита потребуется 250-300 кг портландцемента, 300 кг древесного заполнителя, добавки порядка 3% от массы вяжущего и вода – 400-450 литров. Это примерный состав, массовая доля цемента зависит от крупности заполнителя. Чем больше в его составе опилок, тем больше понадобится цемента.

Среднее процентное отношение Цемент:Вода:Наполнитель = 3:4:3

Количество цемента зависит от нужной марки(класса прочности на сжатие В0,35; 0,75; 1; 1,5; 2; 2,5; 3,5) получаемого арболита.

Органический наполнитель не должен превышать 90% объема готового продукта.

Плотность арболита в зависимости от вида заполнителя

Для наглядности, приведен данные по плотности и наполнителям в таблице

| Вид арболита | Класс точности на сжатие | Плотность, кг/м3, на измельченной древесине | Плотность, кг/м3, на костре льна или дробленных стеблях хлопчатника | Платность, кг/м3, на костре конопли | Плотность, кг/м3, на дробленной рисовой смоле | Марка прочности при осевом сжатии |

| Теплоизоляционный | В0, 35 | 400-500 | 400-450 | 400-450 | 500 | М5 |

| Теплоизоляционный | В0, 75 | 500-650 | 550-650 | 550-650 | 600-700 | — |

| Теплоизоляционный | В1, 0 | 500 | 500 | 500 | — | М15 |

| Конструктивный | В1, 5 | 500-650 | 550-650 | 550-650 | 600-700 | — |

| Конструктивный | В2, 0 | 500-700 | 600-700 | 600-700 | — | М25 |

| Конструктивный | В2, 5 | 600-750 | 700-800 | — | — | М35 |

| Конструктивный | В3, 5 | 700-850 | — | — | — | М50 |

Компоненты для производства арболитовых блоков

Не все отходы деревообрабатывающей промышленности годятся для арболита. Во-первых, древесина должна быть чистой, земли, песка, камней, глины и мусора в ней быть не должно. Никаких посторонних включений и примесей, веточки и листья также не нужны. Снег, лед, иней, всевозможная плесень и гниль исключены.

Лучший вариант по составу – щепа, стружка и опилки хвойных и твердолиственных пород, взятые в равных долях. Вместо опилок можно брать льняную костру, рисовую солому, стебли хлопчатника. Использовать только мелкие фракции нельзя, иначе впоследствии блоки будут сильнее разрушаться от влаги, кроме того, это потребует большего расхода цемента.

Заполнитель готовят перед замесом измельчением и химической обработкой. Крупность заполнителя должна быть порядка 1*2,5 см. Максимально допускаются размеры в мм 33*13*7, это по нормам.

Для улучшения прочностных характеристик арболита в него добавляют немного мелкого промытого песка.

Химические добавки в арболитовые блоки

При производстве в арболитовые блоки добавляют:

- Натрий сернокислый и кальций хлористый до 4% от веса вяжущего. Увеличивает прочность блоков, предупреждает процессы брожения.

- Сульфат алюминия (сернокислый алюминий) до 2% от веса цемента. Нейтрализует вредный для цемента сахар, содержащийся в древесине. Сахара присутствуют только в свежей щепе, после выдержки до полугода на открытом воздухе они разрушаются. Если нет времени ждать, щепу на сутки замачивают в растворе. Силикат натрия и сульфат алюминия добавляют для того, чтобы снизить гидрофильность древесины поскольку цементный камень после затвердения сохраняет объем, а древесные составляющие сильно увеличиваются, впитывая воду, что приводит к конфликту и создает внутренние напряжения в арболите. Добавка закрывает поры древесины. Этот компонент полностью безвреден, используется в медицине и для очистки питьевой воды.

- Жидкое стекло (силикат натрия или кальция). В твердом виде похоже на стекло, растворяется горячей водой. Добавляют в замес арболита около 8кг/м3, для увеличения прочности блоков и предупреждения реакций брожения и бактериального разложения древесины. Жидкое стекло добавляют только после нейтрализации сахаров, это важно. В противном случае сахар не даст органике дерева вступать в реакции с химическими добавками.

- Если в блоки вводится стальной армокаркас, то необходимы добавки, снижающие коррозию арматуры. Кроме того, вводят ускорители твердения.

Добавка извести, антисептиков и гербицидов также улучшает качества арболитной смеси. Эти добавки предотвратят гниение и грибковый налет на блоках. Известь, кроме сильного бактерицидного действия, еще и помогает расщепить и нейтрализовать сахара.

Последовательность введения добавок важна, и нужно следовать заданному рецепту. Сначала нейтрализуют сахара, и только затем добавляют присадки, закрывающие поры древесины. Вода затворения должна быть теплой, не ниже 15⁰С. Скорость гидратации сильно падает при температуре воды ниже 7⁰С, что отрицательно скажется на прочности блока.

Технология и порядок производства арболитовых блоков

Технология изготовления блоков:

- выдержка щепы на открытом воздухе, измельчение и подготовка, обработка химическими веществами. Очистка древесины обязательна для будущих качеств гибкости и прочности блоков.

- смешивание вяжущего и древесных наполнителей. Добавка пластификаторов (до 1% массы вяжущего)

- затворение водой с температурой 15-30⁰С, замес в бетономешалке

- выгрузка в подготовленные формы, очищенные и смазанные эколом или эмульсолом

- штыкование смеси в формах, прессование или вибрирование на вибростоле. Вибростолы можно арендовать или сделать собственноручно. Весь процесс вибрирования не должен превышать 20 минут, иначе более тяжелые частицы цемента начнут оседать, отделяясь от заполнителя, что плохо скажется на будущей прочности блоков.

- сушка и выдержка в условиях нормального твердения, при влажности не ниже 85% температуре не ниже 18⁰С

- через сутки — распалубка и просушка в печке при температуре около 50-65⁰С, время выдержки около двух дней. Если это невозможно, то блоки сушат на открытом воздухе, закрывая от прямых солнечных лучей, при циркуляции воздуха. Время выдержки — около 25 дней, в зависимости от условий, но температура не должна быть меньше 12 ⁰С.

- зачистка, шлифовка готового блока, по необходимости. Перевозить готовые блоки можно не раньше, чем через две – три недели после изготовления.

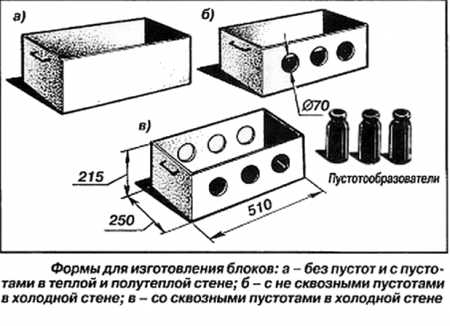

По плотности блоки можно изготавливать двух видов – для теплоизоляции и конструкционные. Наружные и несущие стены выкладывают из плотных, монолитных блоков, а внутренние не несущие стены и перегородки – из пустотных блоков.

Правильно изготовить своими руками качественные блоки не просто, нужно подготовиться и изучить технологию. Но если все сделать как следует, то можно получить материал экологически чистый, легкий в работе и не требующий для укладки спецтехники и значительных трудозатрат.

Арболит достойно выдерживает конкуренцию с традиционными строительными материалами. Дома из арболита хорошо держат тепло и пропускают воздух, и одним из основных преимуществ арболита остается его доступность и экономичность.

stroyfora.ru

оборудование, технология, пропорции и формы

Рейтинг материала

16 out of 5

Практичность16 out of 5

Внешний вид20 out of 5

Простота изготовления20 out of 5

Трудоемкость при использовании20 out of 5

ЭкологичностьИтоговая оценка

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Так выглядит линия по производству арболитовых блоков

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

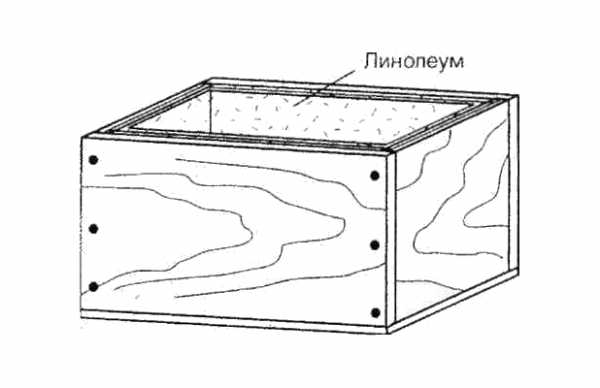

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

Понравилась статья? Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

stroyres.net

Технология производства арболита своими руками

Дата: 11 января 2018

Просмотров: 3752

Коментариев: 0

Технология производства арболитовых блоков

Для возведения домов строители применяют различные виды блоков, обеспечивающих устойчивость и экологическую чистоту строений. Желая уменьшить сметную стоимость строительства, некоторые блочные материалы застройщики изготавливают самостоятельно. Один из таких стройматериалов – арболитовые блоки, основой которых являются древесные отходы и портландцемент. Технология производства арболита в бытовых условиях требует подготовки и соблюдения определенных условий для обеспечения гидратации цемента. Остановимся детально на нюансах изготовления.

Особенности арболитовых блоков

На эксплуатационные свойства и область использования арболита влияют:

- состав материала;

- используемая рецептура;

- технология производства.

Изготовленный из качественного сырья и с соблюдением технологии, арболит обладает комплексом серьезных достоинств:

- прочностью. Прочностные характеристики материала позволяют ему сохранять целостность, воспринимая действующие нагрузки от элементов строения;

- морозостойкостью. Арболитовые блоки способны сохранять свойства после многократных циклов замораживания с дальнейшим отстаиванием;

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок

- пониженной теплопроводностью. Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла;

- звукоизоляционными характеристиками. Арболитовый массив поглощает внешние шумы, обеспечивая звукоизоляцию помещения;

- легкостью. Благодаря уменьшенному весу снижаются нагрузки на основание здания, что повышает продолжительность его эксплуатации;

- безвредностью для окружающих. Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

- продолжительным ресурсом использования. Здания могут безопасно эксплуатироваться на протяжении 4–5 десятилетий;

- удобством применения. Стройматериал легко сверлится, режется, а также штукатурится без применения дополнительных сеток доля армирования;

- дешевизной. Легкие блоки производятся из недорогих ингредиентов, позволяют существенно сэкономить на заливке основания.

Кроме того, из-за древесной щепы, являющейся главным ингредиентом, материал легко обрабатывается. В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

Для полного представления о свойствах стройматериала, рассмотрим слабые стороны. Недостатки арболита:

- значительные отклонения габаритов. Они обусловлены повышенными допусками. Изготовители используют литформы, отличающиеся размерами. Из-за разных размеров изделий возрастает расход штукатурной смеси;

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы

- нарушение структуры при повышенной температуре. При возникновении пожароопасной ситуации арболит ограниченное время не возгорается, но при нагреве щепа тлеет, и материал постепенно теряет целостность;

- повышенная гигроскопичность. Неоштукатуренные арболитовые стены быстро насыщаются влагой. Для применения блоков следует тщательно гидроизолировать основу здания, а также выполнить внешнюю отделку.

Нарушение состава и технологии изготовления арболита сказывается на качестве продукции. При пониженном содержании извести развиваются микроорганизмы, а уменьшение концентрации цемента влияет на прочность. Строители также отмечают продуваемость стройматериала, который требует дополнительной теплоизоляции. К недостаткам следует отнести возможность появления своеобразного запаха, вызванного минерализаторами и химическими реагентами, входящими в состав арболитового массива.

Арболит – состав и технология изготовления

Для самостоятельного изготовления продукции следует правильно подобрать состав, а также тщательно изучить технологию. Несмотря на доступность применяемых ингредиентов и простоту рецептуры, имеются определенные тонкости. Рассмотрим их подробно.

Применяемый наполнитель

В качестве основы блоков применяется древесная щепа, стружка или опилки, образующиеся при обработке древесины.

Арболит безупречен для возведения жилых домов, бань, гаражей и прочих хозяйственных сооружений. Как видите, область использования довольно широка

Заполнитель следует тщательно подготовить:

- очистить от включений инородного происхождения;

- измельчить до размера, не превышающего 5х10х40 мм;

- тщательно высушить на протяжении трех-четырех месяцев;

- обработать известковым раствором, чтобы предотвратить гниение.

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 228 ( 5.69 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 1812 ( 45.19 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 1824 ( 45.49 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 146 ( 3.64 % )

Назад

На кубический метр щепы потребуется 0,5 т 15-процентного раствора извести. Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Используемые компоненты

Изготовление качественного арболита возможно при обеспечении входного контроля сырья и соблюдении проверенной рецептуры.

Для производства блоков применяются следующие компоненты:

- портландцемент, являющийся вяжущим веществом. Его содержание составляет 12–16%. Такой концентрации достаточно для связывания ингредиентов и обеспечения прочности изделий после извлечения из форм;

- минерализаторы, снижающие водопоглощение и повышающие биологическую устойчивость. Используется известь после гашения и отстаивания, кальциевый хлорид, жидкое стекло, а также глинозем.

Арболит — это хороший, тёплый, экологически чистый и долговечный материал

Обеспечение необходимой консистенции арболитового состава достигается путем добавления воды, которая впитывается заполнителем, насыщая его входящими в состав смеси минеральными веществами. В зависимости от марки арболитового состава, ингредиенты вводятся в различных соотношениях. При этом удельный вес блоков изменяется от 0,3 до 1,3 т/м3.

Технология производства арболита

Стандартный технологический процесс предусматривает выполнение следующих операций:

- Подготовку заполнителя необходимых размеров.

- Дозирование и смешивание компонентов.

- Заливку готового состава в формы и уплотнение.

- Сушку в естественных условиях.

- Извлечение продукции из форм.

- Отстаивание в течение 14–20 суток.

Готовые изделия имеют форму параллелепипеда квадратного сечения со стороной 0,25 м и длиной 0,5 м. Увеличенные размеры блоков позволяют быстро производить кладку стен.

Оборудование

Для изготовления арболита необходимо следующее оборудование:

- подающий конвейер. Представляет собой шнек, обеспечивающий ускоренную подачу заполнителя при изготовлении арболита в увеличенных объемах;

- магнитный сепаратор. Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Технология изготовления арболита предусматривает его изготовление также, как и фибролита, посредством смешения портландцемента с низкосортной древесной стружкой

- рубильная установка. Предназначена для предварительного измельчения щепы до требуемых размеров с помощью ротора, оснащенного ножами для резки крупного сырья;

- сепарирующее устройство. Сортирует предварительно измельченную щепу на фракции. Кондиционный материал подается в бункер, а крупный – на дополнительное дробление;

- дробилки. Применяются агрегаты, в которых повторное измельчение осуществляется специальными молотками. Они шарнирно закреплены на вращающемся роторе;

- дозирующее устройство. Обеспечивает порционную подачу в смешивающий агрегат компонентов, предусмотренных рецептурой. Производит объемное дозирование;

- механизм для смешивания. Используется обычный бетоносмеситель циклического действия, в котором исходные компоненты смешиваются на протяжении 10–15 минут;

- специальные формы. Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;

- ручная трамбовка. Позволяет быстро уплотнить залитую в формы арболитовую смесь. В процессе трамбования из массива выходит воздух, и повышается плотность.

Для производства блоков в промышленных масштабах используется вибрационный станок или вибростол. Они позволяют получить продукцию повышенной плотности и отличного качества. Ускоренная подача исходного сырья в формы при промышленном методе производства осуществляется специальными бетонораздатчиками.

Изготовление арболита собственными силами

Важный этап, которым обладает технология изготовления арболита, является правильное дозирование всех компонентов

Изготовить блоки в домашних условиях можно, имея необходимое оборудование. Последовательность действий:

- Подготовьте отходы древесины. Высушите используемый материал в закрытом помещении на протяжении месяца.

- Измельчите сырье. Дробление производите в два этапа – вначале на рубильном устройстве, затем на дробилке.

- Замочите дробленку в специальной емкости с целью удаления сахара. Добавьте кальциевый хлорид.

- Заполните бетоносмеситель предварительно взвешенными компонентами. Произведите смешивание на протяжении 10 минут.

- Заполните смесью формы. Тщательно утрамбуйте состав с помощью ручного оборудования или вибростанка.

- Произведите отстаивание арболита на протяжении 5–6 суток. За это время блоки приобретут первоначальную прочность.

- Извлеките готовую продукцию на поддон, отправьте на хранение. До использования изделий должно пройти две–три недели.

При выполнении работ следует обмазать внутреннюю поверхность формы известковым молочком, облегчающим извлечение изделий.

Подводим итоги

Технология производства арболита позволяет осуществлять самостоятельное изготовление блоков только с применением специального оборудования. Важно использовать качественное сырье, а также правильно подобрать рецептуру. Готовая продукция, обладающая высокой прочностью, обеспечит устойчивость возводимых зданий.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

Арболитовые блоки своими руками: видео

Преимущества использования арболитовых блоков

Арболит представляет собой легкий бетон, используемый для производства строительных блоков.

В его состав входят:

- Сульфатостойкий высококачественный цемент (портландцемент).

- Минеральные вяжущие компоненты.

- Древесные отходы – опилки, стружка, щепы, в связи с чем арболит получил еще одно название – деревобетон.

- Рисовая солома.

- Целлюлозное органическое сырье.

- Вода.

- Химические реагенты.

Последние, в свою очередь, оказывают значительное влияние на качественные характеристики материала такие, как пористость, сроки затвердевания и т.д. Вместо портландцемента в качестве варианта может использоваться жидкое стекло или зола.

Сфера применения зависит от параметра плотности материала. При плотности 500-800 кг/м 3 он используется для сооружения небольших строений. Если этот показатель ниже, арболит применяется как теплоизолятор. В этом случае он выпускается в виде листов.

Отсюда вытекают основные достоинства этого материала:

- Низкая теплопроводность позволяет сэкономить средства в холодное время года. 30 см стена, выполненная из арболитового блока, отлично сохраняет тепло.

- Прочность зависит непосредственно от плотности материала. При показателе 600 кг/м3 арболит не уступает газо- и пенобетону.

- Пластичность обусловлена содержанием древесных отходов. Благодаря этому не происходит растрескивания, а небольшая деформация не производит разрушения материала.

- Для арболитовых стен в заливке армирующего пояса нет необходимости, что значительно облегчает процесс строительства.

- Морозостойкость позволяет выдержать до 50 циклов замерзания и оттаивания, увеличивая срок службы строения до 50 лет.

- Низкая карбонизационная усадка.

- Звукоизоляционные свойства несколько выше, чем у любых других строительных материалов.

- Легкий вес позволяет упростить процесс возведения фундамента.

- Экологичность обусловлена наличием в составе натуральных компонентов.

- Долговечность.

- Пожаробезопасность. Несмотря на то, что в состав входят древесные материалы, арболит не поддерживает горение.

- Устойчивость к гниению, образованию плесени и грибков из-за отсутствия сырости. Арболит не только хорошо впитывает влагу, но и отдает ее.

- Паро- и воздухопроницаемость. Стены из этого материала «дышат» обеспечивая естественную вентиляцию.

- При сооружении арболитовые блоки легко поддаются обработке – хорошо пилятся, сверлятся. Кроме того, в процессе оштукатуривания отпадает необходимость в армирующей сетке.

- Дешевая стоимость определяется стоимостью составляющих элементов.

- Износостойкость, устойчивость к механическим повреждениям.

Еще одним несомненным преимуществом этого материала является возможность производить его самостоятельно своими руками. Размеры при этом можно регулировать.

Производство блоков своими руками

Для домашнего производства арболитовых блоков, прежде всего, необходимо подготовить оборудование:

- Емкость для смеси.

- Падающий стол.

- Вибрирующий стол для трамбовки массы.

- Формы разъемные для формовки блоков необходимых размеров.

- Металлический поддон.

- Бетономешалка необходима для более быстрого и качественного получения раствора.

- Станок для измельчения щепы.

- Сушильная камера.

- Лопата.

Также необходимо приготовить весь материал для производства:

- Древесная щепа толщиной не более 5 мм и длиной 25 мм.

- Опилки.

- Цемент.

- Сернокислый алюминий или хлористый кальций.

- Гашеная известь, если предыдущих двух реагентов не оказалось в наличии.

- Вода.

- Жидкое стекло.

Кроме того, следует предусмотреть место для производства. Площадь зависит от того какое количество блоков будет производиться. Например, для производства 350-450 м3 раствора понадобится площадь в 500 м2.

Формы можно смастерить самостоятельно, используя деревянные ящики со съемным дном. Чтобы впоследствии блок легко можно было вынуть из формы, изнутри ее рекомендуется оббить линолеумом. Оптимальные размеры 25х25х50 см. С такими параметрами гораздо удобнее работать не только при процессе производства, но и при возведении стен.

Можно использовать доски толщиной 2-3,5 см, изнутри обшить их фанерой толщиной 5 мм. Последнюю, в свою очередь, обклеить пленкой или линолеумом.

Подготовив таким образом оборудование и все материалы, можно приступать к работе. На первом этапе работ подготавливаются древесные отходы – опилки, стружка. Затем добавляется цемент или жидкое стекло и вода. Раствор перемешивается тщательно и укладывается в формы.

Одним из условий получения качественного арболита является строгое соблюдение технологии производства.

Технология производства

Для начала необходимо приготовить древесный материал, его доля в составе арболита до 90%. Для получения ее основной составляющей – щепы – древесина обрабатывается на специальном дереводробильном станке. В целях удешевления процесса добавляются стружка и опилки (до 20%).

Древесина содержит сахарозу, которая негативно влияет на прочность материала и может вызвать гниение. Для ее нейтрализации древесные заготовки нужно обработать химическими реагентами. В их качестве выступаю хлористый кальций или сернокислый алюминий. Их объем не должен превышать 4%. Если этих элементов нет в наличии, можно воспользоваться гашеной известью. В этом случае используется 15-типроцентный раствор в соотношении 200 л на 1 м3. Древесину замачивают в этом растворе на 3-4 дня, время от времени перемешивая.

Избавиться от сахарозы можно и другим способом. Для этого древесные заготовки просушивают на свежем воздухе в течение 4-х месяцев, постоянно переворачивая. После просушки их необходимо просеять для удаления мусора.

Подготовленный таким образом материал далее смешивают с цементом и водой в пропорции 4:3:3. Перемешивать раствор целесообразней с помощью бетономешалки. Производить этот процесс вручную для производства большой партии блоков очень трудоемкая задача.

На следующем этапе смесь выливают в подготовленные формы. Этот процесс производится в несколько этапов. Залив в форму часть раствора ее встряхивают, трамбуют. Затем заливается еще одна порция смеси и также трамбуется. Итак до тех пор, пока не заполнится вся форма.

Заполненные формы оставляют на 2-3 дня для просушки. После того как бетон немного схватиться, формы накрывают пленкой. По истечении этого времени формы освобождают, блоки укладываются под навесом и просушиваются до окончательного затвердения 3-4 недели. Использовать их в строительстве можно только после окончательной просушки.

Использование блоков

Арболит широко применяется в строительстве малоэтажных зданий как промышленного, так и жилищного назначения. В частном строительстве его можно использовать для возведения двухэтажных строений, хозпостроек, гаражей. Основное условие в данном случае – отсутствие конструктивной нагрузки. Важное значение здесь имеет марка арболита.

Также он находит свое применение в строительстве заборов, каких-либо ограждений. Но в этом случае потребуется дополнительная отделка каким-либо материалом, имеющим хорошую адгезию с арболитом.

Блоки размером 30х20х50 см используются для возведения наружных стен. Для внутренних лучше использовать блоки размером 20х20х50 см.

Процесс строительства из арболитовых блоков совершается намного быстрее, чем из кирпича. Первое с чем нужно определиться – возведение фундамента. Чаще всего при этом виде строительного материала используется ленточный тип. Идеальным вариантом считается плитный фундамент, при котором расход цементного раствора несколько ниже.

После основных работ, предусматривающих слой гидроизоляции, план прокладки коммуникаций начинается процесс укладки арболитовых блоков. Сначала их выкладывают по углам, выверяя по вертикали и горизонтали строительным уровнем. Затем от угла до угла натягивается веревка, и далее производится кладка. Блоки укладывают вниз отверстием.

Каждый ряд армируется металлической сеткой.

Для раствора используется цемент и песок в соотношении 2:1. Добавив в раствор перлит можно избежать образования мостиков холода. Эта проблема решается и с помощью полиэтиленовых полосок.

Цементный раствор можно заменить специальным клеем или монтажной пеной. Но этот вариант довольно дорогостоящий, хотя и очень эффективный в плане теплоизоляции.

Блиц-советы

- Нейтрализация сахара, содержащегося в древесине – обязательное условие получения качественного и прочного арболита.

- Добавление в раствор гашеной извести обеспечивает арболиту антисептические свойства, а жидкое стекло придаст материалу влагоустойчивости.

- Чтобы избежать пересыхания блоков их нужно время от времени поливать водой.

- Перед тем как приступить к укладке, блоки необходимо сбрызнуть водой. В противном случае они будут впитывать влагу из раствора.

- Арболитовую смесь необходимо очень тщательно перемешивать. Это сохранит ее от расслоения.

Производство арболитовых блоков самостоятельно своими руками задача несложная. Но при этом необходимо строго соблюдать все рекомендации, это поможет избежать негативных последствий.

orcmaster.com

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции. Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

- просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

2bloka.ru