Как правильно варить металл: основы, технология, рекомендации

В любом домохозяйстве постоянно требуется построить или починить какую-нибудь конструкцию из металла. Самым прочным соединением двух металлических деталей является сварка. Кузнечная сварка известна человечеству уже несколько тысячелетий, сварке же электрической дугой или газовой горелкой — немногим больше столетия.

Как правильно варить

Как правильно варитьИ если ремесло (или даже искусство) кузнеца требовало многолетнего обучения и накопления опыта, то электродуговую сварку на начальном уровне при желании и наличии соответствующего оборудования вполне можно освоить за несколько дней.

Основы сварки

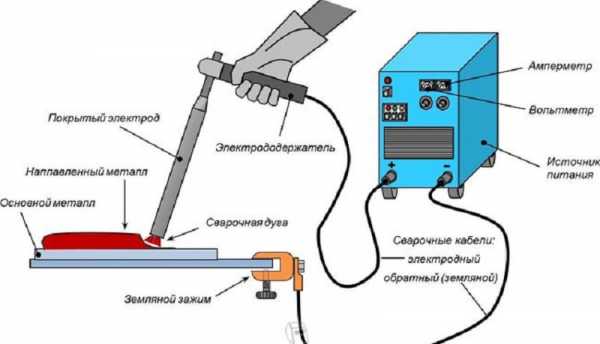

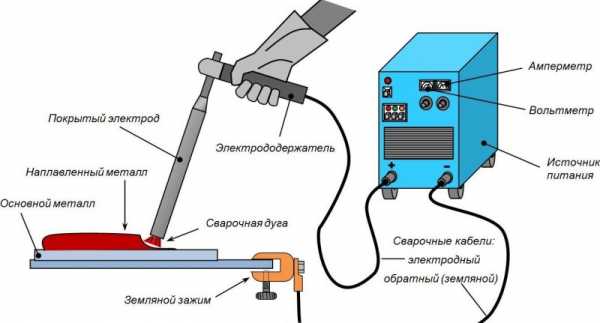

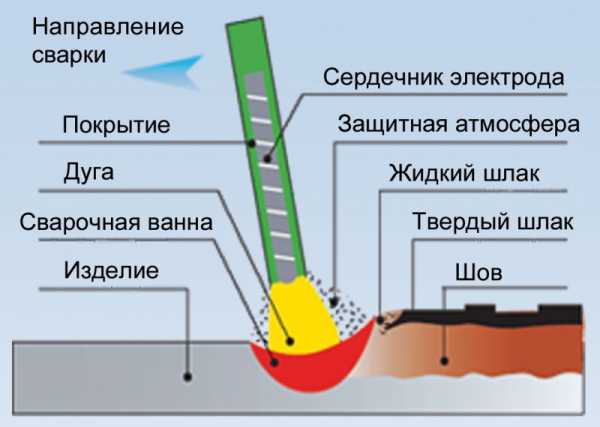

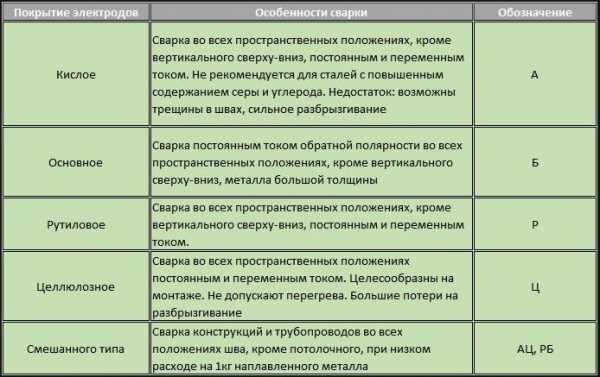

Чтобы научиться правильно варить, необходимо ориентировать в физических основах процесса сварки. Любой сварочный аппарат создает в небольшой рабочей зоне на стыке двух свариваемых деталей температуру выше температуры плавления свариваемого металла, так называемую сварочную ванну. В ней превратившаяся в жидкость часть металла обеих деталей смешивается друг с другом и с металлом расплавившегося электрода. После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

- электрической дугой;

- газовой горелкой.

- Газовая горелка

- Как правильно паять электрической дугой

Электросварка безопаснее, поскольку нет риска взрыва газа, и проще в освоении для тех, кто только учится правильно варить.

Электрическую дугу создают при пропускании тока большой силы через воздушный зазор между свариваемыми деталями и электродом.

Как правильно варить

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Технология сварочных работ

Сварочные работы происходят при высокой температуре. Электрическая дуга является источником тепла для нагревания и частичного расплавления рабочей зоны. Она возникает в воздушном зазоре между деталью и электродом, поддерживается все время операции и плавно перемещается вдоль линии шва.

- Возникновение сварочной дуги

- Строение и свойства электрической дуги

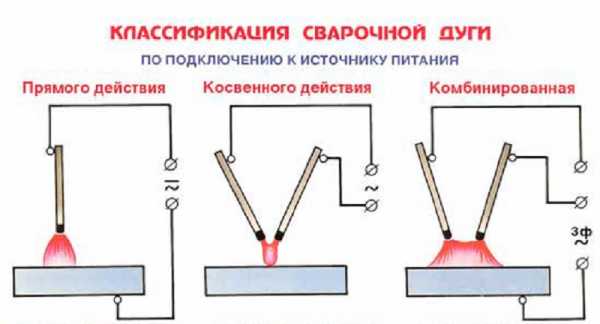

- Классификация сварочной дуги

Размеры образующейся рабочей зоны расплавленного металла, или сварочной ванны, определяются

- выбранным режимом работы;

- скоростью движения электрода;

- свариваемыми материалами;

- толщиной деталей и конфигурацией кромок.

Средние размеры сварочной ванны:

- ширина- 0,8-1,5 см;

- длина 1-3 см;

- глубина — около 0,5-0,7 см.

Чтобы правильно варить, необходимо выбрать материал и толщину электрода в соответствии с толщиной свариваемых деталей. Электрод покрыт тонким слоем флюса, или обмазки. При нагреве этот флюс плавится и образует защитную газовую область над рабочей зоной, что противодействует попаданию в рабочую зону кислорода воздуха. По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

Типы сварочных аппаратов

На рынке представлено большое количество моделей сварочных аппаратов разных типов.

Из всего их разнообразия:

- трансформаторы;

- выпрямители;

- инверторы;

- полуавтоматы;

- автоматы;

- плазменные;

В условиях домашней мастерской чаще всего применяют трансформаторы — из-за их дешевизны и инверторы из-за простоты и удобства в работе. Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Трансформаторные

Устройство таких аппаратов крайне простое — это мощный понижающий трансформатор, во вторичную обмотку которого и включают рабочую электрическую цепь.

Трансформаторный сварочный аппарат

Преимущества трансформатора:

- неприхотливость;

- живучесть;

- простота;

- дешевизна.

Недостатки

- очень большой вес и габариты;

- низкая стабильность дуги;

- работа переменным током;

- вызывает броски напряжения в питающей сети.

Такой аппарат требует от сварщика мастерства и большого опыта. Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Инверторы

Инверторный аппарат имеет гораздо более сложную конструкцию. Инверторный блок многократно преобразует входное сетевое напряжение, доводя его параметры до необходимых. За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

Инвертор

Преимущества инвертора:

- малый вес и габариты;

- стабилизированное напряжение и ток в цепи;

- дополнительные функции антиприлипания и горячего старта;

- возможность точной регулировки параметров тока и дуги;

- не вызывает бросков напряжения в питающей сети.

Есть у инвертора и недостатки:

- высокая цена;

- низкая морозостойкость.

Обучение тому, как правильно варить, лучше начать с инвертора. Стабильность параметров дуги и дополнительные функции, облегчающие старт и предотвращающие «залипание», позволят новичку сосредоточиться на шве и быстрее освоить технологию.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.;

- Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.

До начала главной операции свариваемые детали необходимо тщательно очистить от механических загрязнений, старой краски, ржавчины и обязательно обезжирить. Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

При соединении тонкостенных конструкций или просто протяженных швов детали прихватывают друг к другу в нескольких равноотстоящих друг от друга точек, чтобы избежать термических деформаций.

Будущий сварщик заранее должен знать и предвидеть:

- потенциальные проблемы;

- разновидности дефектов

и продумать, как их избежать.

Начинают с трех простейших видов соединений

- Встык. Кромки соединяемых деталей находятся в одной плоскости с небольшим зазором между ними, и этот зазор заполняется шовным материалом.

- Внахлест. Детали располагаются с некоторым перекрытием кромок.

- Тавровый. Одна пластина торцом приваривается в середине другой, обычно под прямым углом.

Три основных виды соединения

Советы как научиться варить электросваркой самостоятельно

Сварить несложную конструкцию из металла реально за несколько часов, при условии, что вы уже освоили технологию, спланировали операции технологического процесса и подготовили все необходимое.

Чтобы научиться варить правильно, следует иметь в виду следующее:

- Следует подготовиться и узнать необходимую информацию о тех материалах, которые вы собрались варить.

- Подобрать для них соответствующий рабочий режим и сварочные материалы.

- Изучить технику исполнения конкретного запланированного вами шва.

Мало что может заменить обучение в профессиональной школе сварщиков и практику под руководством опытного наставника. Но если это по каким-либо причинам недоступно, то правильные движения, положение рук и тела при работе можно неплохо изучить и по обучающим видео от авторитетных мастеров сварного дела.

Корпус атомного реактора вам варить, конечно, не доверят, но раму для ворот или лесенки вы волне сможете осилить. Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

О каких дефектах стоит знать, чтобы сделать правильный сварочный шов

Знания о сварных дефектах очень важны для того, чтобы вы их вовремя распознали и не начали эксплуатировать сварную конструкцию с ненадежным соединением.

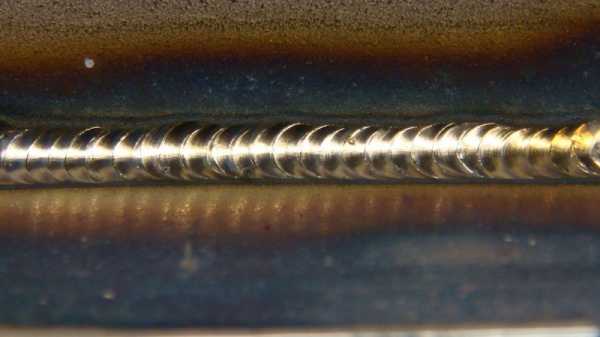

Если шов проварен правильно, выглядит он равномерным и аккуратным, с равной толщиной и высотой по всей длине.

Различают следующие основные дефекты:

- Непровар. Недостаточное заполнение шовным материалом, и прочность его снижена. Причиной служит недостаточное напряжение в цепи или избыточная скорость ведения электрода.

- Подрез. Продольная канавка. Возникает по причине избыточной длины дуги. Для устранения дефекта следует правильно выбрать силу тока- немного ее повысить.

- Прожоги. Образование сквозных отверстий в материале. Вызывается превышением необходимого для данной толщины материала тока, а также слишком медленным ведением электрода. Необходимо также проверить, не превышен ли зазор между кромками заготовок.

- Пористость. Возникает по причине сквозняка в рабочей зоне, сдувающего облако защитных газов.

- Непровар

- Подрез

Встречаются и другие сварные дефекты, такие, как продольные и поперечные трещины

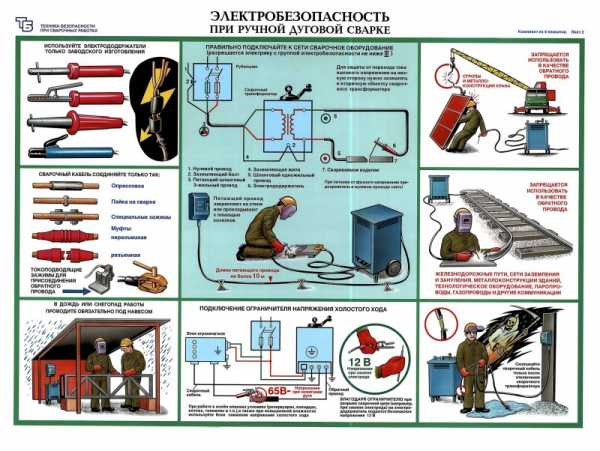

Предосторожности, перед тем как варить сваркой электродами

Варить правильно — это значит варить безопасно. Меры предосторожности при сварке электродами позволят сохранить здоровье и работоспособность сварщика:

- Перед началом работы необходимо осмотреть аппарат, держатель и кабели на предмет отсутствия механических повреждений и нарушения изоляции.

- Работу следует вести при положительной температуре и при влажности до 80%;

- Обязательно использование индивидуальных защитных средств.

- Следует применять спецодежду с противопожарной пропиткой.

- Радом с рабочим местом следует иметь огнетушитель, пригодный для тушения электроустановок под напряжением.

Тщательное и неуклонное соблюдение правил сварки металла электродом не потребует много времени и помогут сохранить материальные ценности и здоровье людей.

Нюансы для начинающих в сварке

Есть несколько нюансов, которые могут пригодиться любому желающему научиться варить правильно:

- Не забывать о заземлении и о важности регулярной проверки качества контакта зажима и заготовки.

- Регулярно проверять изоляцию кабеля.

- Сила тока выбирается сразу после подключения массы.

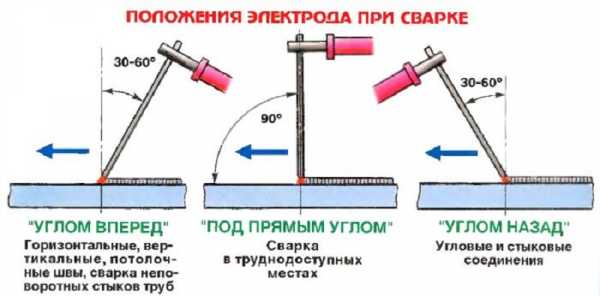

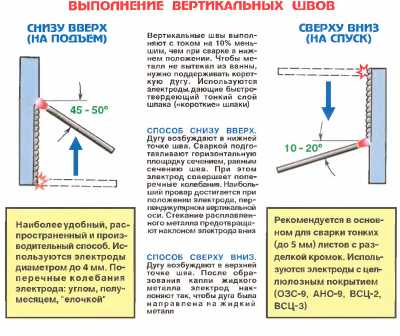

- Перед поджигом дуги следует установить электрод под углом примерно 60 градусов к плоскости детали, а расстояние между его концом и деталью — около 0,5 см.

Положения электрода при сварке

Осваивая все более сложные виды швов и конфигурации соединений, домашний мастер сможет научиться варить правильно и снабдит свое домохозяйство всеми необходимыми в нем сварными конструкциями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

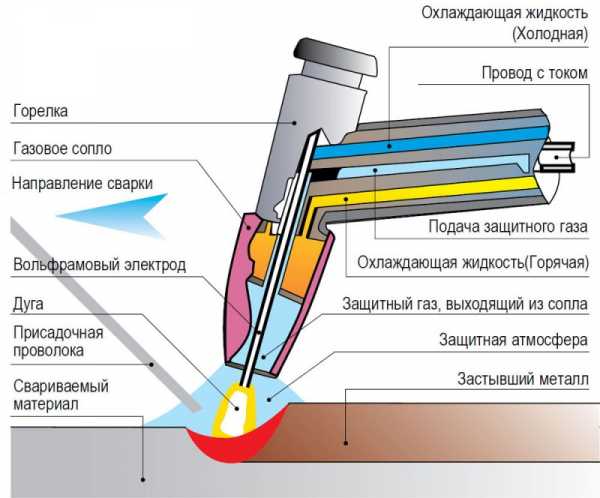

Аргонодуговое сваривание имеет широкое применение, а также отличается широкими технологическими возможностями. Соединения, сваренные с его помощью, отличаются высокой прочностью. После использования аргонодугового сваривания длительность службы свариваемых деталей значительно увеличивается. Аргоновое сваривание используется для многих видов металлов. С помощью данного вида сваривания сваривают нержавеющую сталь, чугун, цветные металлы, алюминий, титан, сталь и черные металлы. Аргонно-дуговое сваривание является видом сваривания с использованием инертного газ аргона. Этот газ подается по специальным шлангам к горелке. Струя газа аргона оттесняет воздух и качественно предохраняет сварочный электрод и весь сварочный процесс от окисления и азотирования. Это позволяет использовать аргон для сваривания изделий из металлов и сплавов, которые имеют структурное сходство к газам, которые находятся в воздухе. Аргонно-дуговое сваривание различается на автоматическое и ручное. При ручном сваривании струей горелки управляет специальный механизм. Присадочная проволока является электротехническим проводом нужной толщины. Когда горелка включается, то между кончиком неплавящегося вольфрамового электрода и свариваемой деталью возникает электрическая дуга. С помощью этой дуги плавится свариваемая деталь вместе с присадочной проволокой. Перенос металла с помощью электрода может быть струйным и крупнокапельным. Крупнокапельный перенос металла характеризуется сильным разбрызгиванием расплавленного металла и нестабильностью сварочного процессора. Крупнокапельный перенос позволяет создать в дуге меньшее давление. Это давление способствует образованию крупных капель расплавленного металла. Такая сварка является худшим вариантом, потому что в сравнении с полуавтоматическим свариванием в среде углекислого газа. Крупнокапельный перенос металла производится в широком диапазоне рабочего сварочного тока. Для присадочной проволоки диаметром 1,6 миллиметра рабочий ток для крупнокапельного переноса колеблется в пределах 120 – 240 Ампер. Если сила тока увеличивается более чем 260 Ампер, то перенос становится струйным. В результате этого уменьшается разбрызгивание металла, а сварочный процесс становится более устойчивым и стабильным. Токи с таким значением достаточно редко используются для сваривания. Так происходит по технологическим причинам. Из-за этой особенности сваривания аргоновым сварочным аппаратом, иногда нужно использовать импульсивные источники питания дуги, которые позволяют обеспечить прекрасный переход к струйному переносу при меньших значениях силы сварочного рабочего тока. Используя сварочное оборудование различных сварочных аппаратов, можно добиваться прекрасных результатов при сваривании различных металлов, в том числе и при сваривании стали аргоном в разных положениях при сваривании. |

www.samsvar.ru

Сварка аргоном черного металла. Технология сварочного процесса.

В настоящее время одним из простых, но в тоже время качественных и надежных соединений является сварка аргоном черного металла. Такой вид сварочных работ очень часто применяется для создания различных швов в трудносвариваемых изделиях, например для соединений деталей из стали. Используя аргонно-дуговую сварку для железа или черного металла, который хорошо поддается сварке и в обычных условиях, можно получить прочное и надежное соединение, которое не подвергнется деформации. Сварка черного металла требует наличие обычной проволоки нужного диаметра без защитного покрытия. О том как варить черный металл и тонкое железо и в чем особенности процесса пойдет речь в этой статье.

В настоящее время одним из простых, но в тоже время качественных и надежных соединений является сварка аргоном черного металла. Такой вид сварочных работ очень часто применяется для создания различных швов в трудносвариваемых изделиях, например для соединений деталей из стали. Используя аргонно-дуговую сварку для железа или черного металла, который хорошо поддается сварке и в обычных условиях, можно получить прочное и надежное соединение, которое не подвергнется деформации. Сварка черного металла требует наличие обычной проволоки нужного диаметра без защитного покрытия. О том как варить черный металл и тонкое железо и в чем особенности процесса пойдет речь в этой статье.Содержание статьи

Особенности сварки аргоном

Главная сложность, которая возникает в процессе работы – кипение сварочной ванны. Это происходит по причине того, что металл недостаточно разогревается. Для того, чтобы избежать этого негативного явления, нужно верно выбрать присадочный материал, а также использовать флюс, благодаря которому заготовленная деталь лучше будет плавиться. Выполнив все эти требования, вы значительно упростите себе работу и в итоге получите хороший шов.

На заметку! Весь производственный процесс должен выполняться в соответствии с ГОСТом 14771-76.

Достоинства

Если сваривать заготовки из черного металла при помощи аргона в соответствии со всеми рекомендациями, то в результате можно получить максимально качественное соединение. Отметим основные плюсы:

- процесс несложный и недлительный по времени,

- образовавшиеся в итоге сварки электродом швы, могут быть пригодны практически в каждой сфере,

- дуга зажигается быстро и легко,

- за счет применения длинной проволоки, любой шов может выполняться непрерывно,

- сами металлические изделия можно подогреть газом горелки.

Недостатки

Несмотря на большое количество достоинств, выделяется и ряд минусов:

- tig сварка – достаточно затратный процесс, если сравнивать с обычной дуговой, то стоимость первой будет больше в 10 раз,

- поскольку применяется газ, работа – небезопасна,

- возникает риск того, что сварочная ванна может вскипеть и в результате металл будет разбрызгиваться в разные стороны, что чревато попаданием на незащищенные участки тела и качество соединения будет значительно хуже,

- могут возникнуть трудности с поиском некоторых материалов, необходимых для таково вида сварки.

Однако все описанные недостатки станут незначительными по сравнению с тем, какого качества соединение может получиться у вас в итоге. К тому же, если подойди к процессу ответственно, то подобных недочетов и вовсе можно избежать.

Критерии выбора инструмента

Во многом успешное выполнение шва зависит от правильно выбранного инструмента и материалов, которыми вы будете пользоваться. Присадочный материал должен быть как можно более подходящим для металлического изделия, подвергающегося сварке. Поэтому, очень важно знать все составляющие металла. Однако, это не всегда удается выполнить, в связи с этим, основным ориентиром выступают популярные марки проволоки, которые наиболее часто используются. Большинство профессионалов советуют применять Св-08Г2С.

Выбирая проволоку, обращайте внимание на такой критерий как кипучесть. Многие пользователи, не зная как варить черный металл сталкиваются с этой проблемой. Чтобы избежать этого надо смотреть на маркировку. Если на проволоке указано значение КП, то это говорит о подверженности металла кипению, поэтому такие детали покупать не стоит. Еще один важный показатель – толщина диаметра присадочного материала. Выбирать нужно исходя из толщины изделий, подвергающихся сварке. Старайтесь подобрать материал максимально идентичный плотности металла.

Режимы сварки листового черного металла аргоном

Даже если вы не имеете никакого опыта, не переживайте, соблюдая все требования можно получить хорошее соединение. Для того, чтобы в конечном итоге шов был как можно более прочным и надежным, надо верно подобрать режим, который будет максимально подходить заданной толщине заготовки и другим показателям.

Толщина заготовки, мм | Сила тока, А | Скорость прохождения сварки, см/мин | Присадочный материал | Расход аргона при сварке стали, л/мин | |

| Диаметр, мм | Скорость подачи, см/мин | ||||

0,9 | 95 | 26 | 1,6 | 42,5 | 8 |

1,3 | 118 | 26 | |||

1,5 | 130 | 26 | |||

| 1,5 | 200 | 30 | |||

| 2,3 | 160 | 20 | |||

Прежде чем приступить непосредственно к сварочным работам подготовить металл. Для этого надо хорошо зачистить окончания, которые будут подвергаться соединению. Также если на поверхности присутствует масляная пленка, то ее нужно убрать.Технология сварки металла аргоном

На следующем этапе поверхность покрывается флюсом и задаются нужные параметры сварочного аппарата. После выполнения этого порядка действий можно переходить к сварочным работам. Источник энергии и присадочный материал подводятся к участку соединения и зажигается дуга. Когда возникнет сварочная ванна, дуга должна непрерывно вестись до самого конца, осуществляя медленную подачу проволоки.

Обратите внимание! Избавляться от шлака нужно только после того, как шов окончательно остынет, иначе можно попросту его повредить.

После выполнения процесса не забудьте проверить полученный результат. Изначально осмотрите соединение на наличие внешних дефектов. Для того, чтобы провести более детальный осмотр внутреннего состояния изделия можно прибегнуть к рентгено- и магнитографическому анализу. Помимо этого часто используется и контроль качества ультразвуком, благодаря которому можно убедиться в отсутствии скрытых микротрещин.

Техника безопасности

Неважно новичок ли вы или вы знаете, как варить черный металл и имеете в этом деле большой опыт, правила техники безопасности нужно соблюдать всем.

- Важно, чтобы ваше рабочее место, где осуществляется процесс сварки, не находилось рядом с легковоспламеняющимися материалами, т.к. велика возможность возникновения нечаянного возгорания. Также постарайтесь убрать все лишнее с рабочей поверхности.

- Оборудуйте помещение качественной вентиляцией и в случае необходимости подсоедините систему удаления продуктов сгорания.

- Прежде чем приступить к сварке, проверьте аппарат на исправность, проконтролируйте верно ли выставлены все нужные параметры баллона, а также для того чтобы не произошла утечка газа, надо проверить в хорошем ли состоянии находятся шланги.

- Не рекомендуется применять тройники и редукторы, которые нужны для одновременного подключения нескольких горелок.

- Несомненно весь процесс должен производиться в специальной защитной одежде. По возможности постарайтесь укрыть свое тело, чтобы раскаленный металл случайно не попал на кожу, ведь это чревато серьезным ожогом. На руки обязательно наденьте перчатки, а на лицо защитную маску и очки.

Подводя итог вышеизложенного, можно сделать некоторые выводы. В первую очередь стоит отметить, что сваривать черный металл и тонкую сталь не сложно. Для этого достаточно выполнять все правила, предъявляемые к такому способу создания шва. Несмотря на то, что такой вид сварки не из дешевых, при точном соблюдении технологии в конечном итоге вы получите надежный и прочный шов. Как и любой другой вид сварки, электродуговая сопровождается рядом нюансов, на которые следует обращать внимание. Если вы новичок, то для достижения более лучшего результата, потренируйтесь выполнять шов на каких-нибудь ненужных деталях. Так, вы наберетесь опыт

и у вас будет больше шансов сварить нужные заготовки правильно. В любом случае, преимущества сварки изделий из черного металла аргоном очевидны, именно поэтому данный способ соединения так популярен у пользователей. [Всего голосов: 5 Средний: 3.4/5]svarkaed.ru

Как сварить металл — основы электросварочных работ (130 фото)

Правильная технология сварки металлов является неотъемлемым требованием в процессе работы с железными конструкциями. Опытные профессионалы способны сделать разнообразные узоры, декоративные детали и сложные металлические изделия.

Для работы с электросварочным аппаратом, необходимо иметь определенный опыт и практические знания как правильно сварить металл. Это позволяет продлить эксплуатационный срок железному изделию.

В повседневной жизни, этот прибор помогает правильно соединить трубопровод, различный профиль или мелкие детали. В нашем материале представлена подробная инструкция как сварить металл электросваркой.

Краткое содержимое статьи:

Основы электросварочных работ

Электросварка представляет собой электрический прибор, который путем воздействия высокой температуры и специальных электродов, помогает соединить металлические детали между собой.

Расплавить электроды удается при помощи электродуги. Она образуется между поверхностью и соединительным элементом в процессе подачи постоянного тока высокой мощности.

Устройство современного электросварочного аппарата включает в себя:

- инвектор;

- трансформаторную установку;

- специальный трехжильный кабель;

- держатель для электрода.

Инвектор предназначен для регулирования подачи постоянного тока. В ходе работы он начинает преобразовываться в постоянный. Трансформаторная установка отвечает за необходимую мощность сварочного тока.

Помимо этого, она позволяет регулировать силу электротока в зависимости от разновидности металла, электрода и толщины заготовки. Мощность варьируется от 30 А до 410 А.

Электрод – это металлическая заготовка выполненная из железной микрокрошки с комплексом минеральных соединений. Самым распространённым диаметром считается 3 – 6 мм. Поверхность изделия покрывают специальным раствором – обмазкой.

Длина электрода достигает от 300 до 550 мм. В процессе работы обмазка начинает обгорать и выполнять роль инертного материала, который обеспечивает лучшее крепление свариваемых металлов.

В составе обмазочной оболочки присутствуют:

- никель;

- марганец;

- мелкая стружка железа;

- глинозем;

- магнезия;

- известняк.

Все эти компоненты легко воспламеняемы. Продукты горения образуют прочный железный сплав, который способен соединить любую толщину свариваемого металла.

Процесс электросварки

Многие начинающие сварщика задаются вопросом: « Как сварить тонкий металл?». Перед тем как приступить к рабочему процессу, необходимо подготовить соответствующие инструменты и материалы:

- электросварочный аппарат;

- комплект электродов. Для сваривания тонких металлов используют диаметр 4 мм. В ходе работы, важно рассчитать правильную мощность переменного тока. Если она будет слишком высокой, то на поверхности железного листа могут появиться дыры и микротрещины;

- молоток;

- защитный щит;

- болгарка;

- наждачная бумага с жесткой фактурой;

- шаблон изделия;

- специальные шурупы.

Последовательность сварочного процесса происходит следующим образом. В качестве подробного примера обратите внимание на фото, которое показывает как сварить металл:

На специальный держатель устанавливается необходимый электрод. Далее подключают положительный полюс и постепенно подают электрическую энергию.

После этого в зазорах между электродом и металлической заготовкой начинает формироваться электрическая дуга. Она способна расплавить любую железную поверхность при этом постепенно формируя прочный металлический шов. Далее начинают соединять детали друг с другом.

В процессе сгорания обмазки появляется газовое облако. Оно позволяет защитить жидкое железо от прямого взаимодействия с кислородом.

Когда закончится химическая реакция, на поверхности шва появится пропитка из окисленных металлов. Она в дальнейшем помогает защитить его от воздействия климатических условий.

По мере остывания места соединения, наблюдается кристаллизация металла. Она обеспечивает прочное соединения заготовок между собой.

Разновидность сварочного шва

Опытные электросварщики выделяю три разновидности сварочного шва. Каждый из них имеет свои характерные особенности и отличия. К ним относятся:

Ниточный. Его выполняют в продольном направлении. Ширина такого шва составляет от 2 до 4 мм. Эту разновидность соединения применяют при черновых работах для кратковременного соединения заготовок;

Двойной. Он считается более надежным и качественным креплением металлических деталей. Движение электрода осуществляется в продольном и поперечном направлении;

Тройной. Его применяют для соединения трубопровода и сложных металлических конструкций. Он обеспечивает надежно сцепление железных деталей между собой.

Фото инструкция как сварить металл

Также рекомендуем посетить:

zdesinstrument.ru

как правильно делать швы, инструкции с фото и видео » Аква-Ремонт

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

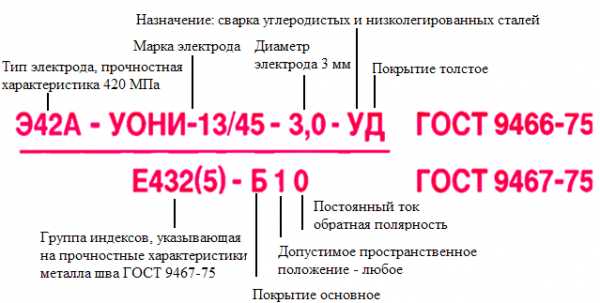

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

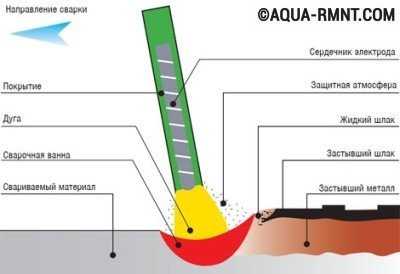

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

23.03Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

При выполнении горизонтального шва нужно правильно подобрать угол наклона электрода и скорость прохода

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

aqua-rmnt.com

Сварка черного металла аргоном: технологии, электроды и особенности

Оглавление:

- Суть процесса сварки черного металла

- Преимущества сварочного процесса

- Недостатки процесса сварки

- Инструмент для сварочных работ

- Технологический аспект сварочного процесса

- Интересное видео

Сварка аргоном черного металла относится к категории относительно невысокого уровня сложности работ. Для данного процесса свойственно присутствие качественности осуществления сварочной деятельности.

В большинстве случаев задействование сварки аргоном железа происходит для разрешения ситуаций сложного характера, когда имеет место осуществление работ с применением сложно свариваемых металлических элементов, для которых высок риск возникновения дефектов и брака.

Черный металл отмечается высоким уровнем сварки при наличии различного рода условий с получением положительного результата.

С целью проведения сварки черного металла используется специальный элемент в виде присадочной проволоки без покрытия защитного характера. Для того, чтобы создать защитную среду в области сварной ванны от действия таких факторов внешнего характера, как грязь, мусор, поступление кислорода из атмосферы, задействуется аргон.

Суть процесса сварки черного металла

Основополагающим нюансом, способным создать дискомфорт в ходе выполнения сварочных работ, является присутствие кипения в области сварной ванны. Данный процесс возникает в результате недостаточности нагрева обрабатываемого металла. С целью нивелирования вероятности возникновения подобного развития событий рекомендуется осуществлять верный выбор присадочного материала с одномоментным задействованием флюса, способствующего необходимому раскаливанию заготовки.

В течение сварки железа с особой тонкостью обрабатываемого металла посредством присутствия аргоновой составляющей достигается ускоренное проведение сварочных работ ввиду отсутствия вероятности прожигания используемой детали. Как результат, формируется сварочное соединение повышенного качества, что сказывается на прочности и долговечности изделия.

Преимущества сварочного процесса

В ходе осуществления сварочных работ считается возможным выделение конкретных положительных аспектов, среди которых присутствуют такие моменты, как:

- несложность осуществления процесса сварки металла повышенной тонкости;

- снижение вероятности получения дефектов и брака в обрабатываемой детали;

- возможность задействования сварочных швов подобного характера повсеместно в многочисленных сферах;

- относительная легкость реализации сварочного процесса на практике;

- исключение возможности неудачи в момент зажигания дуги;

- создание непрерывных сварочных швов за счет задействования проволоки необходимой длины;

- возможность осуществления подогрева обрабатываемого металла посредством применения газа горелки;

- минимальная необходимость в осуществлении подготовительных работ по отношению к свариваемому металлу.

Недостатки процесса сварки

Как и для любого процесса и вида деятельности, для сварки железа аргоном присуще наличие недостатков. К числу подобных дискомфортных аспектов принято относить:

- присутствие повышенной стоимости осуществления процесса по сравнению с иными видами сварочных работ;

- высокая вероятность перехода категории выполняемой работы в группу рисковой деятельности ввиду присутствия и непосредственного использования газовой составляющей;

- присутствие ситуаций вскипания в области сварной ванны, что сопровождается явлениями разбрызгивания металлической составляющей в различные стороны от места проведения сварочных работы, что имеет результатом соединение низкого качества с одномоментным формированием условий, опасных для жизни;

- недостаточная представленность и доступность определенных приспособлений, необходимых для организации сварочного процесса.

Инструмент для сварочных работ

Степень получаемого качества в результате сварочных работ значительно зависит от применяемых материалов, а также инструмента, которым непосредственно будет осуществляться процесс. Для того, чтобы найти ответ на вопрос, как качественно варить железо сваркой, важно понимать значимость изучения технологии проведения работ, но и зависимость результата сварки от состава металла, задействованного в ходе сварочного процесса.

Временами довольно трудно определить точную структуру свариваемого материла, в результате чего допустимым принято считать применение распространенных марок составляющих элементов сварочного процесса.

Следует помнить, что основа успеха работ зависит от того, как специалист будет сваривать железо сварочным аппаратом с учетом соблюдения выставленных режимов, которые будут учитывать толщину используемого материала.

Технологический аспект сварочного процесса

Перед тем, как сварить тонкое железо электродом, важно провести подготовительные работы, а именно зачистить будущее соединительное место. Предполагается устранение масляной пленки за счет растворителя или иного вещества химической природы. Затем следует поместить флюс на поверхность обрабатываемого металла и выставить необходимые параметры.

В течение проведения сварочных работ следует соблюдать правила безопасности. В завершении процесса рекомендуется оценить качество проведенной сварки.

Интересное видео

osvarka.com

Сварка черного металла аргоном:режимы,технология

Сварка аргоном черного металла является относительно простым и достаточно качественным процессом соединения. Аргонно-дуговая сварка зачастую используется для сложных ситуаций, когда необходимо соединять трудно свариваемую сталь или материалы, которые сильно подвержены образованию брака. При работе с черным металлом, который нормально сваривается и при обыкновенных условиях, этот способ способен дать достаточно высокий результат. Сварка металла аргоном предполагает использование обыкновенной присадочной проволоки заданного диаметра, у которой нет защитного покрытия. Вместо него сварочную ванну от воздействия кислорода и прочих негативных факторов защищает аргон.

Сварка черного металла

Основной проблемой здесь выступает кипение сварочной ванны. Оно случается из-за того, что металл получается недостаточно раскаленным. Для того, чтобы избежать данной проблемы, следует правильно подбирать присадочный материал и использовать флюсы, которые улучшают раскаливание. При этом сварка тонкой стали аргоном происходит значительно проще, так что шов получается достаточно качественным, а вероятность прожигания заготовки становится намного меньше. Вся технология процесса, исходя из производственной технологии, должна соответствовать ГОСТ 14771-76.

Сварка листового черного металла аргоном

Преимущества

- Сварка черных металлов аргоном предоставляет намного более качественный шов, вне зависимости от его положения, чем другие виды и способы сварки металла;

Шов при сварке тонкого металла аргоном

- Здесь легко проходит сваривание тонких листов, а также уменьшается вероятность появления бракованных изделий;

- Полученные швы могут применяться практически в любой сфере;

- Сам процесс сваривания более простой в осуществлении;

- Практически отсутствуют проблемы с зажиганием дуги;

- Благодаря использованию длинной проволоки, любой шов может получиться непрерывным;

- Возможность подогревать металл газом горелки;

- Требуется не столь тщательная подготовка металла под сварку.

Недостатки

- Сварка стали аргоном получается более дорогостоящим процессом, чем остальные его разновидности, так как себестоимость является в 10 раз выше, чем у простой дуговой;

- Повышается опасность работы из-за применения газа;

- Появляется опасность вскипания сварочной ванны, и как следствие, разбрызгивание металла в различные стороны, что приводит к ухудшению качества и создает небезопасную ситуацию;

- Некоторые расходные материалы являются более труднодоступными, чем для обыкновенной сварки.

Выбор инструмента

Правильный подбор инструмента для сваривания во многом определяет последующий успех применения данного процесса. Сварка углеродистой стали аргоном оказывается более сложной, чем высоколегированной, но здесь действуют практически одни и те же принципы подбора. Ведь сварка стали в среде аргона только способствует дополнительной защите, а свойства соединения зависят от используемых материалов. для достижения лучшего результата, следует знать точный состав свариваемого металла. Присадочный материал должен максимально соответствовать ему. Но это далеко не всегда осуществимо, поэтому, можно ориентироваться на распространенные марки проволоки, которые применяются для этого процесса. Одним из самых распространенных вариантов является Св-08Г2С, который рекомендуют многие специалисты.

Проволока сварочная Св-08Г2С и электроды

В качестве аналогов также применяют 12Х18Н10Т, 20ХМА и 20ХГСА, что уже зависит от особенностей состава заготовки.

При выборе стоит обращать внимание на свойства кипучести, если на проволоке стоит аббревиатура «КП», то это значит, что ее металл подвержен кипению. Когда идет аргоновая сварка черных металлов, то именно это и является одной из главных проблем, поэтому, такие варианты не стоит использовать. Очень важным параметром является толщина диаметра присадочного материала. Здесь подбор осуществляется согласно толщине свариваемых деталей. Эти параметры должны быть, примерно, одинаковыми. Допускается увеличение диаметра сварочной проволоки, если состав металла тугоплавкий. Если же идет сварка тонкого металла аргоном, то превышение размеров должно быть не более 0,5 мм.

Режимы сварки листового черного металла аргоном

Чтобы качество соединения было максимально качественным, даже если вы занимаетесь таким видом сварки в первый раз. Следует подобрать правильный режим, который бы соответствовал заданной толщине заготовки и другим параметрам.

Толщина заготовки, мм | Сила тока, А | Скорость прохождения сварки, см/мин | Присадочный материал | Расход аргона при сварке стали, л/мин | |

| Диаметр, мм | Скорость подачи, см/мин | ||||

0,9 | 95 | 26 | 1,6 | 42,5 | 8 |

1,3 | 118 | 26 | |||

1,5 | 130 | 26 | |||

| 1,5 | 200 | 30 | |||

| 2,3 | 160 | 20 | |||

Технология сварки металла аргоном

Сначала происходит подготовка металла, где нужно зачистить края, которые будут непосредственно свариваться. Также желательно убрать масляную пленку, если она имеется на поверхности.

Подготовка металла перед сваркой

Затем нужно выложить флюс на поверхность, если при прогреве металл будет терять какие-либо важные элементы состава, и выставить оборудование на заданные параметры работы. Затем можно приступать к сварке. Для этого требуется подвести источник энергии и присадочный материал к месту начала шва и зажечь дугу. После образования сварочной ванны следует вести ее далее до самого конца, постепенно подавая проволоку. Желательно не прерывать данный процесс, чтобы шов имел одинаковую консистенцию.

«Важно!

Шлак следует оббивать только после полного остывания, чтобы не навредить качеству шва.»

Контроль качества

Чтобы убедится, что процесс прошел нормально, следует проконтролировать результат. Первым методом контроля является внешний осмотр. Он помогает выявить только явные дефекты. Чтобы боле подробно узнать состояние, используются рентгено- и магнитографические способы анализа. Также применяют контроль качества ультразвуком, что показывает скрытые раковины и микротрещины. «Важно! Сложные анализы лучше проводить, как минимум, через сутки после сварки.»

svarkaipayka.ru