Сварочные работы- обучение сварке, основы сварочного дела

Как стать опытным сварщиком или сварочные работы для начинающих

Иногда возникают ситуации, когда нужно что то приварить в гараже, доме или на даче. Постоянно искать сварщиков и к тому же постоянно платить им за услуги не очень удобно, так как стоимость сварочного аппарата относительно не большая и выполнение сварочных работ не является столь сложным делом, как кажется.

Прежде всего необходимо узнать как правильно производить сварочные работы: первым делом нужно купить сварочный аппарат, желательно с плавным регулированием тока, что даст возможность регулировать нужную силу тока для конкретной сварки, в зависимости от объема свариваемых деталей и диаметров электродов.

Также нужен сварочный щиток или защитная маска. Желательно купить брезентовые брюки, куртку, перчатки, которые будут защищать от искр.

Выполняя сварочные работы своими руками не нужно забывать о технике безопасности, согласно которой нужно расчистить рабочий участок в радиусе 1 метра, убрать все горючие материалы, приготовить ведро с водой, установить сварочный аппарат в таком месте, где будет постоянный приток воздуха, можно усилить охлаждение, установив дополнительный вентилятор, следить за чтобы никакие влажные пары и пыль не достали до прибора.

Электроды желательно покупать диаметром 2,5-3 мм, большего диаметра электроды будут давать значительную нагрузку на электросеть. Выполнение сварочных работ требует упорства, поэтому следует купить побольше электродов и запастись терпением.

Приступая к работе первым делом нужно прикрепить «массу» с свариваемой детали, прикрепить электрод в держатель, выставить на сварочном аппарате ток, что соответствует диаметру электрода.

Выставив электрод под углом 65-70 градусов медленно провести по металлу. После прикосновения стоит на несколько миллиметров приподнять электрод, создавая дугу, которая плавит и сваривает металл. Нужно хорошенько потренироваться чтобы держать нужное расстояние. Далее нужно вести электрод по горизонтали создавая сварной шов.

Существует легкий способ создания шва – это рисовать восьмерку, начиная снизу вверх. Для удобства можно “прихватить” свариваемую деталь в нескольких местах и потом доваривать весь стык, начиная снизу вверх, вырисовывая цифру восемь, не забывая сбивать шлак специальным молотком сварщика. После чего следует просмотреть шов на наличие пробелов, которые нужно проварить еще раз. Если электрод прилип к детали нужно его оторвать качая с стороны в сторону, прилипание означает что на сварочном аппарате выставлена слабая сила тока.

Немного поработав со сварочным аппаратом становится ясно, что сварочные работы своими руками это вполне реально и удобно.

kovka-svarka.net

Ручная сварка для начинающих — самоучитель по сварке

В данный момент необходимость сварочных работ имеется практически в любой отрасли промышленности. И сложно вспомнить хотя бы одну отрасль, где не применялся бы труд сварщика. Сварочные работы проводятся на стройплощадках, в нефтеперерабатывающей промышленности, энергетике, кораблестроении, сельском хозяйстве и т. п.

В данный момент необходимость сварочных работ имеется практически в любой отрасли промышленности. И сложно вспомнить хотя бы одну отрасль, где не применялся бы труд сварщика. Сварочные работы проводятся на стройплощадках, в нефтеперерабатывающей промышленности, энергетике, кораблестроении, сельском хозяйстве и т. п.

Легко ли научиться варить? Обучение сварке видео может дать только теоретическую информацию и некоторые навыки, учиться всё же необходимо на своём личном опыте. От сварщика в первую очередь требуется подготовка оборудования и выявление всевозможных неисправностей. В целом же, сварщик должен в совершенстве владеть технологией сварочных работ, начиная от подготовительных работ и заканчивая зачисткой сварочного шва.

Обучение сварочным работам, как показывает практика, не совсем простое. Сложность заключается в том, что изменение любых параметров во время сварки (скорость работы, сила тока, скорость подачи проволоки или электрода, напряжение и т. п.) может отрицательно сказаться на итоговом результате.

Профессиональные же сварщики знают, как обращаться с различными видами металла (стали, сплавы, цветные металлы) и с помощью ручной дуговой сварки могут сваривать любые самые сложные металлоконструкции.

Как научиться варить ручной электросваркой?

Если нет желания или возможности проходить обучение в профессионально-технических училищах, можно научиться варить сваркой, видео или печатная информация помогут в этом. Ведь самое главное – разобраться, как правильно пользоваться ручной электросваркой и научиться основным приёмам работы.

Прежде всего, начинающему сварщику понадобится сварочный аппарат и электроды. Электродов желательно купить как можно больше (для начинающих лучше использовать электроды диаметром 3 мм), так как их будет испорчено достаточное количество до тех пор, пока начнёт получаться.

Сварка самоучитель – ход выполнения работ:

- Заранее необходимо подготовить ведро воды, так как даже небольшие остатки электрода могут вызвать воспламенение.

- Необходимо закрепить зажим с заземлением на свариваемой детали.

- Проверить, чтобы кабель был надёжно вставлен в держатель и хорошо изолирован.

- Выставить значение силы тока на панели управления сварочного аппарата (мощность тока должна соответствовать диаметру применяемого электрода).

- Пробовать зажечь дугу, установив электрод под углом примерно 60о к изделию.

- Провести электродом медленно по поверхности, а после того, как появится искра, необходимо приподнять электрод примерно на 5 мм от поверхности металла.

- Зазор в 5 мм нужно держать на протяжении всего времени сварочных работ.

ВАЖНО: нужно стараться получить устойчивую дугу в 3-5 мм между концом электрода и металлическим изделием. Если не удаётся зажечь дугу в 2-3 мм, можно попробовать увеличить силу тока на панели управления сварочного агрегата.

Сварка обучающее видео также может помочь научиться наплавлять валик. Дугу при этом нужно плавно перемещать по горизонтали с помощью колебательных движений. Если получится расплавленный металл всё время направлять в центр дуги, то должен получиться в итоге красивый ровный шов.

Технология ручной дуговой сварки

Благодаря поступлению сварочного тока от источника питания к электроду, образуется электрическая дуга. Ручная сварка для начинающих может происходить как с подключением положительного полюса к изделию, так и с подключением отрицательного.

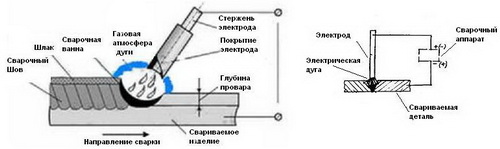

Металлический стержень электрода за счёт действия электрической дуги плавится, и электродный металл, покрытый шлаком, попадает в сварочную ванну, после чего происходит его смешивание с металлом изделия. Так происходит образование сварочного шва.

Величина сварочной ванны обычно составляет 10-30 мм в длину, 8-15 мм в ширину и до 6 мм в глубину. Так как мы только учимся сварке, то такой разброс в значениях объясняется разными показателями: скоростью перемещения дуги на поверхности металла, конструкцией сварного изделия, выбранного режима сварки, формой и размерами кромок и т. п.

Обучение сварке (видео) объясняет, куда девается воздух при плавлении электрода. Около дуги и над сварочной ванной образуется газовая атмосфера, из которой впоследствии и вытесняется воздух из сварочной зоны. После удаления сварочной дуги от ванны металл начинает кристаллизироваться, после чего образуется шов, а его поверхность покрывается застывшим шлаком.

Преимущества и недостатки ручной дуговой сварки

Преимущества:

- простота, лёгкая транспортабельность сварки;

- возможность исполнения сварочных работ в труднодоступных местах;

- возможность быстрого перехода от одной операции к другой;

- возможность сварки практически в любом пространственном положении;

- возможность сварки любых разновидностей сталей.

Недостатки:

- низкий уровень производительности и КПД;

- вредные условия сварочного процесса;

- зависимость качества шва от навыков сварщика.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Виды сварки металла, обозначения ГОСТ и общая классификация

Если вы занимаетесь сварочными работами и считаете, что хорошо знаете все и ориентируетесь в новых технологиях, то вы, наверное, ошибаетесь. Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Для чего? – спросите вы. Для грамотного выбора самого оптимального способа «здесь и сейчас» – ответим мы. Читаем, разбираемся, принимаем решения. Поехали.

Физика, химия, немного лирики

Сварка – процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

Принципы классификаций, обзор

Классификация способов дуговой сварки.

Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая – золото.

- Газовая – серебро.

- – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Варим полиэтилен

Области применения сварки пластмасс.

Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС – Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Ручная сварка

Примеры сварных соединений.

Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

Сварка вольфрамом – схемы применения.

Электродуговой способ: близкая родственница ручной дуговой – автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

При АФ защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления. Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС – ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

И на десерт

Особые виды сварки – понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Аргонодуговая сварка алюминия.

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

tutsvarka.ru

Обучение сварочному делу с нуля. Как научиться варить сваркой — пособие для новичков

Дуговая сварка металла — распространённый и универсальный метод соединения металла. Технология дуговой сварки: электрический ток сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от кислорода. Перегретый окружающий газ плавит металл, при этом металл с электрода переносится в сварочную ванну.

Главная задача для новичка — научиться вести сварочный шов. Перед тем, как начнем жечь электроды , узнаем о применяемом оборудовании. Задача сварочного аппарата, независимо от его размера или формы, — обеспечить достаточный регулируемый ток, идущий к электроду. Сварочный аппарат выдает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы. Им на смену приходят компактные и стойкие к просаживанию сети сварочные инверторы.

Для переменного тока используют соответствующие электроды. Профессиональные сварщики предпочитают постоянный ток. При сварке постоянным током поток электронов движется в одном направлении. Сварочный инвертор позволяет выбрать полярность. Полярность — направление движения потока электронов, зависит от того, к какой клемме вы подключили провода.

Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме.

Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла.

Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла.

Запомните, разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3-х или 4-х метровый провод определенного сечения с электрододержателем на 200, 300 или даже на 500 А (используются для толстых электродов и больших токов). Для домашнего применения 200 А удобнее. Существуют держатели подобные пассатижам, а есть держатель сварочный, в который вставляют электрод и поворачивают ручку (если нужен электрод под различными углами, согните его у основания). Так же нужна клемма заземления с быстросъемным зажимом.

Яркость дуги примерно в 10 тысяч раз выше приемлемой для человеческого глаза яркости света. Защитный фильтр защитит глаза от ожога, когда вы смотрите на расплавленную ванну. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с бо́льшим номером. Светофильтры для масок хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. После установки фильтра посмотрите на свет, проверьте, что нет зазоров. Если при варке увидите засветку, прекратите сварку, чтобы не получить ожог сетчатки (зайчик). Заменяйте сварочные защитные стекла, когда они грязные или поцарапались. Чистота стекла важна для четкого видения сварочной ванны.

Сварочные электроды покрыты флюсом, он делает возможным процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, который обеспечивает дополнительную защиту металла от воздуха.

Сварка — постепенная практика, это нетрудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно.Когда все готово, начинайте процесс дуговой сварки, опустите щиток сварщика или настройте зажим маски, чтобы по кивку головы она опускалась.

Зажигайте дугу, как зажигаете спичку: чиркайте электродом по металлу и ведите конец на начало шва. При чиркании начнет плавиться флюс электрода, который очищает ванну. Чтобы избежать следов, чиркайте в направлении варки. После чирканья электродом возникает поджиг дуги, конец электрода должен находиться в 3-х мм от поверхности, это создает зазор для дуги, оттуда идет яркий свет. При сварке смотрите не на свет, а дальше дымящихся искр, фокусируйтесь на расплавленной ванне за электродом.

Удобнее брать держак так, чтобы его рычаг располагался под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то, скорее всего, флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до начала заполнения сварочной ванны.

Когда дуга загорелась, формируйте ванну. Здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла фор

digitaljournals.ru

Основы сварочного дела :: Книги по металлургии

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Дуговая сварка классифицируется по следующим основным признакам: по виду электрода (плавящимся или неплавящимся электродом), по виду дуги (свободной или сжатой дугой), по характеру воздействия дуги на основной металл (дугой прямого или косвенного действия, трехфазной дугой). Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Они применяются как сплошного сечения, так и порошковые. Неплавящиеся электроды применяются: вольфрамовые, угольные и графитовые.

Дуговую сварку производят постоянным током прямой и обратной полярности, переменным током как промышленной, так и повышенной частот и пульсирующим током. При этом сварка может быть выполнена как одно-, двух- и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух- и многоэлектродная (с общим подводом сварочного тока).

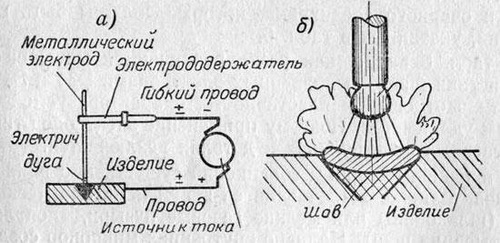

В промышленности и строительстве получили наибольшее применение следующие основные разновидности дуговой сварки. Рунная дуговая сварка производится двумя способами: неплавящимся и плавящимся электродом. По первому способу (рис. 3, а) свариваемые кромки изделия 5 приводят в соприкосновение, между неплавящимся (угольным или графитовым) электродом 3 и изделием возбуждают электрическую дугу 4. Кромки изделия и вводимый в зону дуги присадочный материал 2 нагреваются до плавления и образуют ванну расплавленного металла, который после затвердевания превращается в сварной шов /. Этот способ используется иногда при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов. Второй способ сварки (рис. 3, б), выполняемой плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга 2 возбуждается между металлическим (плавящимся) электродом / и свариваемыми кромками изделия 4. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов 3. Автоматическая сварка под флюсом (рис. 4) — это дуговая сварка, в которой механизированы основные движения (на рис. показаны стрелками), выполняемые сварщиком при ручной сварке — подача электрода / в зону дуги 2 и перемещение его вдоль свариваемых кромок изделия 7. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производится сварщиком вручную. Жидкий- металл сварочной ванны 5 защищают от воздействия кислорода и азота воздуха расплавленным шлаком 4, образованным от плавления флюса 3, подаваемого в зону дуги.§ 7. Сварочные выпрямители

Сварочные выпрямители получили большое, распространение. Основные их преимущества следующие: высокий к.п.д. и относительно небольшие потери холостого хода; высокие динамические свойства при меньшей электромагнитной индукции; отсутствие вращающихся частей и бесшумность в работе; равномерность нагрузки фаз; небольшая масса; возможность замены медных проводов алюминиевыми. Однако следует иметь в виду, что для выпрямителей продолжительные короткие замыкания представляют большую опасность, так как могут выйти из строя диоды. Кроме того, сварочные выпрямители чувствительны к колебаниям напряжения в сети. Все же по основным технико-экономическим показателям сварочные выпрямители являются более прогрессивными, чем, например, сварочные преобразователи.§ 9. Понятие о свариваемости

Процесс сварки представляет собой сочетание нескольких одновременно протекающих процессов, которые определяют качество получаемого сварного соединения. К этим процессам относятся: нагрев металла околошовных участков, плавление, кристаллизация основного металла или взаимная кристаллизация основного и присадочного (или электродного) металлов. Протекание этих процессов определяется в основном свойствами свариваемых металлов. Однако такие факторы, как слишком высокая температура, очень большие скорости охлаждения, необоснованный выбор присадочного металла и режима сварки, могут значительно снизить качество сварного соединения. При разнородных металлах процесс взаимной кристаллизации может не произойти, вследствие чего сварка таких металлов не может быть осуществлена.Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Большое влияние на свариваемость металлов и сплавов оказывает их химический состав. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные свойства стали в процессе обработки, в том числе и свариваемость. Низкоуглеродистые стали (С<0,25%) свариваются хорошо. Среднеуглеродистые стали (G<0,35%) также свариваются хорошо. Стали с содержанием С > 0,35% свариваются хуже. С увеличением содержания углерода в стали свариваемость ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым. Поэтому для получения качественного сварного соединения возникает необходимость применять различные технологические приемы. Марганец не затрудняет сварку стали при содержании его 0,3…0,8%. Однако при повышенном содержании марганца (1,8…2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высоко марганцовистых сталей (11 … 16% Мп) происходит выгорание марганца, поэтому его восполняют, используя электродные покрытия и флюсы с повышенным содержанием марганца. Кремний содержится в обычной углеродистой стали в пределах 0,02… 0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8… 1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие оксиды и шлаки. Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05%. Сера образует в металле сульфид железа, который имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации частицы сульфида железа располагаются между кристаллами металла шва и способствуют образованию горячих трещин. Фосфор является также вредной примесью. Фосфор ухудшает свариваемость стали, так как образует хрупкий фосфид железа, придающий стали хладноломкость. Содержание фосфора в стали не превышает 0,05%.Свариваемость стали принято оценивать по. следующим показателям: склонность металла шва к образованию горячих и холодых трещин; склонность к изменению структуры в околошовной зоне и к образованию закалочных структур; физико-механические свойства сварного соединения; .соответствие специальных свойств (жаропрочность, износостойкость и др.) сварного соединения техническим условиям.

Свариваемость определяют двумя основными методами, разработанными МВТУ им. Баумана (валиковая проба) и Кировским (г. Ленинград) заводом.

Кристаллизация металла сварочной ванны

В процессе сварки по мере перемещения дуги вслед ей перемещается сварочная ванна. При этом в задней части ванны расплавленный металл охлаждается и, затвердевая, образует сварной шов.

Кристаллизация металла сварочной ванны начинается у границы с не-расплавившимся основным металлом в зоне сплавления. Различают кристаллизацию первичную и вторичную. Первичной кристаллизацией называют процесс перехода металлов и сплавов из расплавленного (жидкого) состояния в твердое. Структура металлов, не имеющих аллотропических превращений, определяется только первичной кристаллизацией. Металлы и сплавы, имеющие аллотропические формы или модификации, после первичной кристаллизации при дальнейшем охлаждении претерпевают вторичную кристаллизацию в твердом состоянии — переход из одной аллотропической формы в другую (фазовые превращения). Первичная кристаллизация металла сварочной ванны протекает периодически, так как периодически ухудшается теплообмен, периодически выделяется скрытая теплота кристаллизации. Это приводит к слоистому строению металла шва, к появлению ликвации, как зональной, так и дендритной.§ 12. Сварочная проволока

Для заполнения шва в зону дуги вводят присадочный металл в виде прутка или проволоки. При ручной дуговой сварке применяют плавящиеся электроды в виде прутков или стержней с покрытием. При механизированной сварке используют электрод в виде проволоки, намотанной на кассету.

Стальная холоднотянутая проволока, идущая на изготовление электродов или применяемая как сварочная проволока, изготовляется по ГОСТ 2246 — 70 следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; ‘1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм. Проволока поставляется в мотках (бухтах) из одного отреза. Проволока первых семи диаметров

предназначена в основном для полуавтоматической и автоматической сварки в защитном газе. Для автоматической и полуавтоматической сварки под флюсом применяют проволоку диаметром 2…6 мм. Проволока диаметром 1,6… 12,0 мм идет на изготовление стержней электродов. Поверхность проволоки должна быть гладкой, чистой, без окалины, ржавчины, грязи и масла.По химическому составу ГОСТ 2246—70 устанавливает три основные группы марок сварочной проволоки: низкоуглеродистые (6 марок) с содержанием углерода не более 0,12%, предназначенные для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей;

установка для сварки кольцевых швов (рис. 62,в). Сварочная головка закреплена неподвижно, а изготовляемое изделие вращается на роликовом стенде;

установка для сварки как прямолинейных, так и кольцевых швов (рис. 62, г). Автоматическая головка может перемещаться вдоль свариваемого изделия. Кроме того, в фиксированном положении она может выполнять кольцевые швы. Для этого изделие вращают с помощью механического привода или электропривода. Такая установка позволяет сваривать продольные и кольцевые швы только с наружной стороны.

Успешно применяется сварка продольных и кольцевых швов снаружи и изнутри сварочным трактором. При сварке продольных швов сварочный трактор двигается по самому изделию вдоль шва. При сварке кольцевых швов трактор перемещается по обечайке со скоростью, равной скорости ее вращения, но в противоположную сторону. Таким образом, сварочный трактор остается на месте, а свариваемый шов подается под трактор.

§ 21. Технология сварки

Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической и полуавтоматической сваркой под флюсом, установлены ГОСТ 8713—79. В зависимости от толщины свариваемого металла и способа сварки ГОСТ устанавливает формы разделки кромок для каждого вида соединения. Требования к подготовке кромок и сборке изделия под сварку более высокие, чем при ручной сварке. Эти требования вытекают из условий автоматической сварки. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50 … 60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспо-собленний или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50… 70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака, брызг металла.При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Режим автоматической сварки: сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок — выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно- и двусторонним, одно- и многослойным.

Односторонняя стыковая сварка применяется в малоответственных сварных соединениях или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению

markmet.ru

Как организовать сварочный бизнес в своем городе?

Если вы обладаете достаточными навыками сварки и готовы вложить капитал в развитие своего дела, то сварочный бизнес отлично подойдет для этих целей. Сварочное дело хорошо тем, что вы можете создать дело любого масштаба: либо собрать свою команду из сварщиков, либо просто работать в одиночку.

В этой статье мы подробно расскажем, с чего начать свой бизнес на сварке, как организовать работу, найти квалифицированных сотрудников и получить свою первую прибыль.

Содержание статьи

Организация бизнеса

Прежде чем открыть свой сварочный бизнес вам необходимо тщательно продумать все организационные моменты. Сначала нужно зарегистрировать свою фирму, на начальном этапе подойдет простое ИП на сварочные работы. Можно даже работать одному. Если вы планируете развиваться, то вскоре можете открыть ООО и набрать себе команду сварщиков.

Чтобы открыть ИП вам нужно определиться, какой ОКВЭД вы будете указывать в заявке. ОКВЭД — это реестр кодов, каждому коду присвоена своя деятельность. Самый популярный код ОКВЭД для сварочных работ — 45.25.4 («Монтаж металлических строительных конструкций»). В своей заявке вы можете указать до 10 кодов, которые позволят вам осуществлять разные виды деятельности. Например, не только осуществлять монтаж металлоконструкций, но еще и ремонтировать трубы (код 45.33 «Производство санитарно-технических работ»). Полный реестр кодов ОКВЭД вы можете найти в интернете.

Теперь немного о заработке. Сейчас сваркой занимается большое количество организаций, так что это довольно конкурентный бизнес. Чтобы выйти в прибыль вам необходимо оказывать широкий спектр услуг. Например, заниматься сваркой труб из металлов и искусственных полимеров, осуществлять электросварку (и ручную, и полуавтоматическую), оказывать услуги по сварке с применением газов. Только так ваш заработок будет стабильным.

Необходимое оборудование

Успешный бизнес на сварке невозможен без комплекта профессионального оборудования. Чтобы оказывать разнообразные услуги вам нужно закупить полуавтомат, инвертор, аппарат для плазменной резки, аппарат для аргонодуговой сварки.

Дополнительно требуется приобрести горелки для полуавтоматов, кабели, газовые баллоны. Если вы собираетесь открывать сварочное производство в цеху, то нужны сварочные столы. А для работников нужно приобрести рабочую робу, маски, рукавицы и так далее. Комплексная экипировка одного работника обойдется вам минимум в 150$, если использовать самые бюджетные варианты. Но мы не рекомендуем экономить на спецодежде, ведь дешевая роба и аксессуары быстро придут в негодность и придется снова покупать их.

Также вам понадобится наличие сварочного цеха метражом от 100 кв.м. Его можно арендовать или купить, если у вас достаточно ресурсов. Но чтобы совершать выездные сварочные работы помещение не понадобится, так что задумайтесь об этом, если вы открываете бизнес с минимальным начальным капиталом.

Не стоит забывать, что на сварочные работы накладывается множество правил пожаробезопасности, так что приобретите огнетушители и прочие системы пожаротушения. Прежде чем открывать сварочный бизнес рекомендуем ознакомиться с документами, регламентирующими правила пожарной безопасности.

Резюмируя: если вы частный сварщик со своим оборудованием и одеждой, работающий на выезде, то ваш начальный капитал может составлять 0$. Это наиболее выгодный вариант, когда вы заранее вкладываетесь в свое оборудование и обучение, чтобы затем направить опыт и навыки в нужное русло. Ну а если вы собираетесь открывать сварочный цех, то ваш минимальный капитал должен быть не менее 10 тысяч долларов. Рекомендуем составить или найти в интернете бизнес план сварочного дела, чтобы ориентироваться в затратах.

Подбор сотрудников

На сварочных производствах важнее всего не помещение и цена робы, а ваши сотрудники. От них будет зависеть конечный результат и прибыль бизнеса. Здесь мы можем дать один дельный совет: не стремитесь набрать в штат десяток малоопытных сотрудников, которые готовы работать за самый низкий оклад. Они вряд ли помог в развитии вашей фирмы.

Лучше нанять несколько настоящих профессионалов своего дела, которые будут получать достойную зарплату и выполнять работу качественно. Так вы сможете поставить на свои услуги высокую цену, а многие клиенты готовы платить за качество.К тому же, вы сформируете в глазах общественности положительный имидж своей фирмы.

Не забывайте, что вам также понадобится бухгалтер. Его необязательно брать в штат, можно отдать всю бухгалтерию специальной компании на аутсорсинг, которая за определенную плату в год будет вести всю вашу бухгалтерию. Это дешевле, чем содержать отдельного сотрудника, платить зарплату и налоговые отчисления.

Идеи для сварочного бизнеса

Что ж, мы кратко рассказали вам об основных особенностях организации своего сварочного бизнеса. Но вы должны понимать, что в рамках этой деятельности вы можете оказывать множество услуг. О некоторых мы расскажем далее. Возможно что-то из этого вдохновит вас на создание своего дела.

Изготовление и монтаж металлоконструкций

В последние 15 лет частное домостроение развилось до немыслимых ранее масштабов. Это играет вам на руку, поскольку вы можете изготавливать на заказ и монтировать различные металлоконструкции для частных домовладельцев. Например, вы можете варить заборы, кованые ограды, делать козырьки и навесы. Спрос на подобные работы большой. Также можно варить каркасы для теплиц, это довольно простая, но при этом прибыльная работа.

Изготовление мангалов и прочих предметов

Сварка как бизнес не всегда связана с ремонтами или изготовлением сугубо практичных вещей. Вы можете заняться сваркой мангалов. Это очень интересная идея, поскольку качественный мангал в магазине стоит слишком дорого, а дешевый разваливается после первого использования. Вы можете придумать интересный дизайн, при этом максимально упростив и удешевив конструкцию. Тем самым добьетесь хорошего спроса и небольшой цены.

Также можно изготавливать другие изделия. Например, детские качели или мебель в стиле лофт, которая сейчас так популярна. Можно вовсе заняться художественной сваркой и изготавливать предметы декора для дома и сада. Словом, есть где развернуться.

Замена и ремонт труб

Замена и ремонт труб — одна из самых высокодоходных услуг. Вы можете ремонтировать батареи, стояки, трубы из металла или искусственных полимеров. Такая услуга приносит достаточно высокий доход, но требует наличия разнообразного оборудования, которое должно быть мобильным. Не будете же вы тащить огромный трансформатор из одной точки города в другую.

Демонтаж

Демонтаж — это самая простая услуга, которую вы можете оказывать. Можно демонтировать металлоконструкции и старые инженерные коммуникации. Вам не нужно иметь в арсенале дорогостоящее оборудование или обладать навыками профессионала. При этом услуга достаточно востребована.

Вместо заключения

Теперь вы знаете, как заработать на сварке. Несмотря на большую конкуренцию есть возможность организовать свою фирму или ИП, и выйти в плюс. И, как ни странно, именно в маленьких городах ваш бизнес будет более рентабельным. Поскольку там дефицит высококвалифицированных сварщиков.

svarkaed.ru

Обязанности электрогазосварщика: подробное описание профессии

Время чтения: 6 минут

Профессия сварщика — это отличный выбор для тех, кто хочет быстро обучиться ремеслу, чтобы начать работать, и при этом получать неплохую зарплату. В современном сварочном деле есть множество разновидностей сварщиков. Среди них особо востребованным остается электрогазосварщик.

В этой статье мы подробно расскажем, кто такой этот электрогазосварщик, какие обязанности он должен выполнять и в чем разница между электрогазо- и газоэлектросварщиком.

Содержание статьи

Общая информация

Электрогазосварщики очень востребованы на рынке труда. Даже несмотря на то, что ежегодно эту специальность получают сотни студентов по всей России. Электрогазосварщики нужны во многих областях: от строительства до нефтеперерабатывающей отрасли. В стране много сварщиков, но среди них не хватает по-настоящему квалифицированных мастеров.

Профессионалы своего дела получают достойную оплату. Большинство из опрошенных мастеров утверждают, что размер зарплаты напрямую зависит от квалификации и желания самого работника.

Но помните, что сварка — одна из опаснейших сфер деятельности для человека. Вы должны быть физически развиты и здоровы, чтобы выдержать такую работу. Порой электрогазосварщикам приходится работать не в самых комфортных условиях, и в неудобном положении.

Обязанности

Обязанностей электрогазосварщика немало. Специалист в этой профессии должен подготавливать оборудование к работе, выполнять плазменную, дуговую, газовую сварку любого уровня сложности. Он должен варить любые типы металлов: от стали до меди.

В его обязанности входит работа с различными металлоконструкциями, в том числе строительными и инженерными. Сваренные конструкции должны выдерживать большие нагрузки и исправно служить на протяжении долгих лет.

Электрогазосварщик выполняет работу в разных плоскостях, и выполняет ее качественно. Он так же может работать с экспериментальными конструкциями и особыми металлами, требующими дополнительных знаний и опыта для их сварки.

Помимо этого, электрогазосварщик может заниматься сваркой деталей, предназначенных для электронно-вычислительных машин.

Как видите, у мастеров много обязанностей. Можно сказать, что электрогазовые сварщики — это универсальные работники, которые могут сварить любые металлы с применением различных технологий. Поэтому круг их обязанностей настолько широк.

Что должен знать электрогазосварщик?

Чтобы выполнить работу правильно, электрогазосварщик должен обладать определёнными знаниями. Он должен в совершенстве разбираться в устройстве и принципе действия всего сварочного оборудования, которое использует в работе. Также он должен знать все о газовых баллонах, сварочных горелках и редукторах, которые применяются в такой работе.

Ему должны быть известны все основные методы выполнения прихваток, разделки швов, подготовки кромок под сварку. Он должен разбираться во всех разновидностях сварных швов и соединений.

Электрогазосварщик должен владеть информацией о правилах безопасности при сварке с применением различных технологий. Он также должен знать все основные термины, использующиеся в чертежах. И в целом, сварщик должен уметь читать чертежи.

Помимо этого, электрогазосварщик обязан знать все о расходных материалах. Он должен разбираться в марках электродов, флюсов, в применяемых газах, их составе и свойствах.

Сварщик должен понимать, как правильно хранить и использовать расходные материалы, а также как правильно подбирать их в зависимости от поставленной задачи. Он не должен превышать нормы расхода материалов. Также электрогазосварщик должен знать все типы сварочных дефектов и уметь устранять их.

Это основные требования к знаниям электрогазосварщика. Нужно грамотно владеть теорией и уметь применять ее на практике, чтобы стать по-настоящему востребованным специалистом. Работа далеко не самая простая, и вы вряд ли сможете бездельничать на рабочем месте. Но это отличная почва для вашего карьерного роста и повышения заработной платы.

В чем отличие от газоэлектросварщика?

Электрогазосварщиков нередко называют газоэлектросварщиками, отчего возникает путаница не только в разговоре, но и в документах. Исходя из этого многих интересует, чем отличается газоэлектросварщик от электрогазосварщика и есть ли вообще какие-либо отличия.

Начнем с главного. Электрогазосварщик и газоэлектросварщик — это две одинаковые профессии, которые отличаются лишь названием. Нет никаких различий в обязанностях. Однако, можно с уверенностью сказать, что «электрогазосварщик» — это единственно верный вариант написания этого слова. Тогда как «газоэлектросварщик» — это просто его разговорная форма, закрепившаяся в умах.

На данный момент ни в одном постановлении, приказе или классификации официально нет такой профессии как «газоэлектросварщик». Возможен только один правильный вариант — «электрогазосварщик».

Казалось бы, ну и пусть себе существуют разные варианты одного слова, и пусть каждый говорит так, как ему удобно. Ведь похожая ситуация возникла со словами «прописка» и «регистрация». Однако, использование неправильного термина при обозначении профессии может привести и к серьезным последствиям.

Существует немало мастеров-электрогазосварщиков, в трудовых документах которых написано «газоэлектросварщик». Такая ошибка может привести к тому, что сварщик просто не будет иметь возможности раньше выйти на пенсию или получить другие льготы, поскольку в перечне опасных профессий нет слова «газоэлектросварщик».

Именно поэтому так важно проследить, чтобы во всех ваших трудовых документах была вписана должность «электрогазосварщик», а не «газоэлектросварщик». В противном случае придется решать эту проблему через суд, а это долгий и не самый приятный процесс.

Также не стоит путать профессию электрогазосварщика с газосварщиком и электросварщиком. Профессии электросварщик и газосварщик имеют совсем другие обязанности.

Вместо заключения

Электрогазосварщик — это перспективная и хорошо оплачиваемая профессия. Она востребована и позволяет добиться неплохого карьерного роста. Но это возможно только в том случае, если вы будете постоянно практиковаться и стремиться к более высокой должности.

У электрогазосварщиков много обязанностей, и к ним предъявляется множество требований при поступлении на работу. Достаточно прочесть любую из должностных инструкций электрогазосварщика, чтобы понять, как много должен знать и уметь мастер. Эта работа предназначена для трудолюбивых и целеустремленных людей, которые готовы работать и развиваться.

А что касается терминов, то учтите, что профессии газоэлектросварщик и электрогазосварщик ничем не отличаются. Это два названия для одного вида деятельности. Проще говоря, они оба делают одну и ту же работу. В документах правильно писать именно «электрогазосварщик», поскольку слова «газоэлектросварщик» нет ни в одной современной классификации профессий в России.

Если вы являетесь электрогазосварщиком, то можете рассказать в комментариях об особенностях своей работы. Поделитесь советами и рекомендациями для будущих сварщиков, которые захотят обучиться этому делу.

svarkaed.ru