Вальцы для листового металла: преимуществ и недостатки

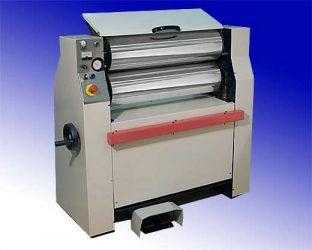

Вальцовка разных видов металлов считается популярной технологической операцией, которая выполняется на металлообрабатывающих предприятиях. Наиболее популярные сферы, где применяется эта технология — строительство, ремонт. Вальцы для листового металла можно изготовить самостоятельно. Однако для этого необходимо ознакомиться с принципом работы этого оборудования, его устройством, сильными и слабыми сторонами.

Вальцы для изгиба листового металла

Разновидности

Вальцовочный станок присутствует на разных предприятиях, которые занимаются изготовлением различных изделий из металлопроката. С помощью этого оборудования можно делать заготовки овальной, конической, цилиндрической формы.

В домашних условиях мастера изготавливают детали для кровельных конструкций, воздуховоды, сливы, желоба. Модели разделяются по производительности, конструкции, типу приводов:

- Ручные модели. Компактные станки с малой массой, который используются для обработки листового проката, стенки которого не превышают по толщине 2 мм. Не требуют подключения электричества, стоят недорого. Часто изготавливаются своими руками.

- Электромеханические модели. На них устанавливается редуктор, которые ускоряет технологический процесс, облегчает труд человека. Позволяет обрабатывать металлопрокат толщиной до 4 мм.

- Модели с гидравлическим приводом. Применяются на крупных металлообрабатывающих предприятиях. Позволяют сгибать металлические листы толщиною до 8 мм.

Чтобы дополнительно ускорить производство, выполнять работы точнее, гидравлические станки оборудуются системами ЧПУ. Подобный тип управления сложно создать в домашних условиях.

Отдельное разделение относится к количеству вальцов, установленных на станке. Чем больше рабочих частей установлено, тем сложнее формы можно изготавливать.

Конструкция и принцип действия

Вальцовый станок состоит из нескольких ключевых элементов, после изучения которых станет понятен его принцип действия. К ним относятся:

- Несущий элемент или как его еще называют — станина. Может изготавливаться из листовой стали или чугуна.

- Валки, которых может быть от двух до 4. Во время самостоятельного изготовления, мастера рекомендуют устанавливать 3 валка.

- Привод — электрический или гидравлический (на ручных моделях устанавливается ручка для управления валками).

- Панель управления. На системах ЧПУ устанавливаются разные датчики, монитор.

Принцип работы поэтапно:

- Изначально подготавливается лист металла, который будут подвергать вальцовке. Он должен быть ровным, без трещин, выемок. Его располагают на двух нижних валках. Заранее их разводят в разные стороны.

- После этого мастер опускает третий вал к листу, чтобы надежно зажать его между рабочими частями.

- Нижние валки начинают вращаться под действием привода или ручной силы человека. Лист перемещается. С началом движения он начинает огибать валки.

Постепенно металлическая заготовка проходит через все рабочие части по заданным конфигурациям до получения изделия требуемой формы.

Вальцы с ЧПУ на производстве

Основные технические параметры

Вальцы листогибочные имеют ряд технических характеристик, от которых напрямую зависит производительность, возможности оборудования. К ним относятся:

- Габариты, масса станка.

- Количество валов.

- Тип привода.

- Максимально допустимая толщина обрабатываемых металлических листов.

- Вид управления.

- Возможность выполнения разных функций.

- Наличие дополнительных элементов.

Производители

Особой популярностью пользуются следующие производители:

- Metalmaster — модели от этой компании выделяются своей надежностью, долговечностью. Дают возможность работать с металлическими листами, арматурой, трубами. Известные модели – MSR 1215 и MSR 1315.

- Stalex — еще одна известная компания, оборудование от которой ценят покупатели. Применяется во время обработки листов разной толщины. Корпуса этого оборудования изготавливаются из прочных марок стали, которые имеют повышенный показатель коррозийной устойчивости.

- Энкор Корвет. Не подходят для серийного производства из-за низкой надежности, однако для небольшой мастерской являются хорошим вариантом.

Одновременно с этим покупатели выделяют такие компании, как JET, PRINZING, SAHINLER, SCHWARTMANNS. Важно учитывать технические характеристики и возможности оборудования.

Сферы применения станков

Вальцовочные станки устанавливаются на многих металлообрабатывающих предприятиях. Среди сфер, в которых они используются выделяются:

- Производство ювелирных изделий.

- Изготовление сливов для воды, кровельных элементов.

- Коммунальное хозяйство.

- Изготовление щитов, стендов.

При этом для производства разных изделий используются разные виды металлов. Станки для вальцовки листового металла упрощают строительные, ремонтные работы.

Изгиб листового металла на станке

Преимущества и недостатки

Преимущества прокатного станка для листового металла:

- Возможность создавать изделия разной формы.

- Обработка листов различной толщины.

- Оборудование с ЧПУ имеет высокие показатели производительности, точности.

- Ручные модели просты в применении, надежны, долговечны.

Серьезных недостатков у вальцовочных станков нет.

Рекомендации по изготовлению вальцовочного станка

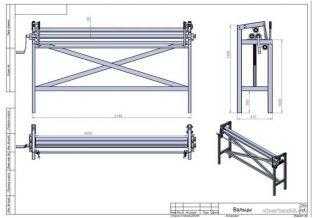

Чтобы сделать валковый листогиб самостоятельно, необходимо подготовить инструменты, расходные материалы, найти чертежи в интернете, провести сборку по представленной инструкции.

Требуемые инструменты, расходные материалы:

- Металлические листы.

- Швеллера, уголки, профиля.

- Сварочный аппарат.

- Болгарка, дрель.

- Трубы в качестве вальцов.

- Шестерни, цепь, подшипники.

- Пружины для изготовления прижимного механизма верхнего вальца.

Количество расходных материалов высчитывается по чертежу. Найти готовые эскизы можно в интернете. На них указываются размеры, расположение основных частей, направление вращения рабочих частей.

Поэтапная сборка:

- С помощью сварочного аппарата из металлических листов сварить основание (станину). Сварочные швы зачистить, обработать антикоррозийным составом.

- Из швеллеров изготовить боковые стойки, которые навариваются на станину.

- Из металлических профилей изготовить корпус для расположения ременной передачи, шестерней. Для изготовления этого механизма можно использовать цепь, звездочки от велосипеда.

- Валы должны быть установлены в отверстиях подшипников. Перед их окончательным закреплением, проверить параллельность рабочих частей.

- Закрепить ручку для вращения валов.

Перед тем как окончательно скреплять все элементы самодельного станка между собой, необходимо проверить его в действии. Во время пробного вальцевания, необходимо точно выставить натяжение цепи. Не забывать смазывать подшипники маслом во время эксплуатации. Вальцы, собранные своими руками, которые будут установлены в холодном гараже или мастерской без отопления, необходимо покрыть защитной краской, чтобы избежать появления ржавчины.

Вальцовочное оборудование можно найти на предприятиях, связанных с металлообработкой. С их помощью изготавливаются изделия разной формы. При желании можно собрать ручную установку своими руками. Это поможет сэкономить деньги, упростит строительные, ремонтные работы.

metalloy.ru

Вальцы для листового металла — виды и сферы применения

Вальцовочные станки применяют для работы с металлопрокатом, осуществляя с их помощью контролируемую продольную или поперечную деформацию для изготовления широкого ассортимента изделий. В основном они используются, как вальцы для листового металла, но также могут обрабатывать практически все профильные заготовки с плоской формой поверхности.

В зависимости от типа и назначения, вальцовый станок способен сгибать заготовки с различными габаритами и большим диапазоном толщины исходного материала. Поэтому станки для вальцовки листового металла могут иметь конструкцию от самого простого ручного листогиба с двумя валами, до сложной прокатной машины с ЧПУ, в которой могут располагаться до девяти рабочих валов.

Сфера применения

В основном вальцы для гибки листового металла применяют для придания заготовкам следующих видов форм:

- круглой,

- цилиндрической,

- овальной,

- конической,

- полицентрической.

Небольшой вальцегибочный станок, к примеру, может изготавливать из оцинкованной жести практически все элементы:

- дымоходов,

- воздуховодов,

- вентиляционных систем,

- водостоков.

Ограничения сферы использования вальцов для листового металла определяется только их техническими параметрами:

- размеры и отношение диаметров основного и вспомогательных валов, которые непосредственно влияют на минимальный и максимальный радиус гиба;

- длина рабочих валов, определяющая максимальную ширину обрабатываемого листа;

- вид привода валов, от которого зависит величина толщины будущего изделия.

А также технологические возможности вальцегибочных станков определяют их конструктивные особенности. К примеру, изготовление изделий конической и полицентрической формы напрямую зависит от способности изменять местоположение рабочих валов относительно друг друга.

Виды вальцовочных станков

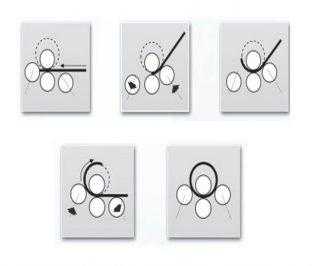

Основная классификация вальцегибочных станков для листового металла определяется в соответствии с их технологическими возможностями, что напрямую зависит от количества рабочих валов и их технических параметров. Так можно выделить три наиболее широко представленных на рынке металлообрабатывающего оборудования вида листогибочных станков, имеющих в своей основе вальцы:

- двухвалковые,

- трехвалковые,

- четырехвалковые.

Еще различают вальцовый станок по виду привода на:

- механические вальцы с ручным приводом,

- вальцы электромеханические,

- вальцы гидравлические.

Двухвалковые вальцы

Двухвалковые вальцы для изготовления простых цилиндрических форм изделий стали применять сравнительно не так давно и связано это, прежде всего, с конструктивными особенностями и технологическими новшествами, применяемыми при их изготовлении.

Двухвалковые листогибочные станки состоят из прочного каркаса и двух рабочих валов, расположенных параллельно один над другим строго по вертикали. Верхний представляет собой полированный стальной вал и имеет меньший диаметр. Нижний вал, как правило, вдвое большего диаметра, состоит из стального сердечника, на который нанесено относительно мягкое покрытие из износостойкой резины или полиуретана.

При работе нижний вал, способный перемещаться в вертикальной плоскости, прижимает с определенным усилием лист заготовки к верхнему валу и прокручивает его, тем самым и придает ему форму изгиба. Получается так, что минимальный радиус определяется диаметром верхнего вальца, а максимальный радиус гиба — усилием прижима нижнего вала.

Настройка такого станка заключается в механической регулировке силы прижатия валов, тем самым позволяя устанавливать необходимый размер радиуса цилиндрической формы готового изделия.

Двухвалковые вальцы имеют ряд существенных преимуществ таких, как:

- простота конструкции;

- при работе не повреждается материал заготовки;

- возможность сгибать без лишней деформации листовой материал, имеющий на своей поверхности штамповку, гравировку или перфорацию;

- способность обрабатывать от мягких до жестких листовых материалов;

- отсутствие не загнутых прямых участков на краях готового изделия.

Удачность сочетания простоты и технологичности сделало возможным изготавливать на базе двухвалковой конструкции универсальные станки с ЧПУ. Это, в свою очередь, позволило полностью автоматизировать процесс регулировки и центровки сжимания рабочих валов. Таким образом, современные технологии в сочетании с программным обеспечением на двухвалковых листогибочных станках с ЧПУ сделали возможным массовый выпуск широкого ассортимента сложных конических и полицентрических форм готовых изделий.

Как работает двухвалковый листогибочный станок можно посмотреть на данном видео:

Трехвалковые вальцы

Трехвалковые вальцы наиболее массово из всех моделей представлены на рынке листогибочного оборудования. Причем они, в свою очередь, делятся на:

- симметричные,

- асимметричные.

Вальцы ручные трехвалковые имеют, как правило, простую и легкую конструкцию, работающую по симметричной схеме. Поэтому их часто применяют для изготовления элементов вентиляции или водостоков непосредственно на месте монтажа.

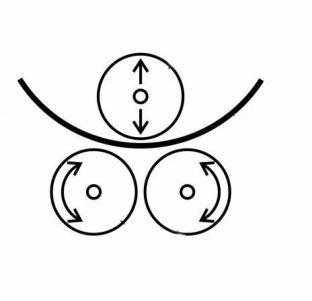

Работает трехвалковый вальцегибочный станок по принципу обкатки заготовки вокруг верхнего валка. Он является основным рабочим валом и его диаметр определяет минимальный радиус гиба. Настройка и максимальный диаметр радиуса цилиндрического изделия производится регулировкой высоты верхнего вала относительно нижних вальцов. Последние располагаются статически при симметричной схеме, то есть закреплены на одинаковых расстояниях относительно основного вала.

По такой же схеме работают вальцы трехвалковые электромеханические, с той лишь разницей, что их конструкция более массивна и способна, в отличие от ручного оборудования, обрабатывать листовой металлопрокат с пределом прочности свыше 50 кг/мм2, позволяя изготавливать изделия промышленных масштабов.

Ручные вальцы трехвалковые используют для обработки медных и алюминиевых листов, а также оцинкованной жести или тонколистовых материалов с максимальной предельной прочностью до 50 кг/мм2.

При всех своих достоинствах конструкция как серийных, так и самодельных моделей трехвалковых гибочных станков имеет один существенный недостаток — при обкатке на краях заготовки остаются пусть и не очень большие, но прямые участки. Если на относительно маленьких по размерам станках это можно нивелировать, подкладывая в место разрыва дополнительную полоску жести, то на больших гибочных станках для листового металла приходиться прокатывать заготовку.

Отчасти, чтобы свести к минимуму имеющийся недостаток, а также для того, чтобы расширить ассортимент выпускаемой продукции, и стали применять несимметричную схему расположения нижних боковых вальцов. Есть более простые конструкции трехвалковых гибочных станков с одним регулируемым нижним валом, а есть достаточно сложные в устройстве с двумя подвижными нижними валами. Конструктивной особенностью такой схемы является то, что нижний вал может смещаться относительно основного рабочего вала под определенным углом к вертикальной и горизонтальной плоскостям. Такая схема регулировки позволяет за счет неравномерной регулировки нижнего вала получать детали с конической формой.

Стоит отметить, что в основном народные умельцы как раз самостоятельно изготавливают именно ручной вальцовочный станок по симметричной схеме с тремя валами. Как устроен и как работает самодельный трехвалковый листогибочный станок можно на следующем видео:

Четырехвалковые вальцы

Четырехвалковые вальцовочные станки имеют в своей конструкции нижний дополнительный вал, который не только упрощает гибочные процессы и позволяет выпускать весь ассортимент продукции, но и лишен недостатков трехвалкового предшественника.

В основном, применяются вальцы четырехвалковые гидравлические для промышленной обработки металлопроката толщиной от 1,5 мм до 75 мм, при этом, независимо от толщины листа, возможно изготовление как простых цилиндрических и овальных форм, так и сложных полицентрических изделий.

Все современные четырехвалковые вальцовочные станки оснащены числовым программным управлением, поэтому все рабочие процессы, а также регулировки и настройки, полностью автоматизированы, что практически лишает их производственных недостатков.

Работу четырехвалкового вальцовочного станка можно посмотреть, открыв видео:

Популярные производители

Из производителей вальцовочных листогибочных станков можно выделить несколько компаний.

Германо-итальянский концерн «DEGstm», имеющий полноценный инжиниринговый центр «DEG Composite» в России выпускает, пожалуй, весь диапазон ассортиментного перечня существующего вальцовочного оборудования. Предлагаемая ими продукция представлена следующими технологическими линейками:

- двухвалковыми гидравлическими гибочными станками серии MG F, которые способны обрабатывать листовой материал с рабочей длиной от 530 до 2050 мм и при толщине 2-4 мм с минимальным радиусом от 40 до 90 мм;

- трехвалковыми гидравлическими гибочными станками серии MG G, соответственно работающими с параметрами листопроката с размерами от 1250 до 3100 мм, толщиной от 3 до 130 мм и с диаметром гиба от 120 до 940 мм.

- четырехвалковыми гидравлическими гибочными станками серии MG M, способными обрабатывать металлический лист с размерами рабочей длины от 550 до 3100 мм, толщиной от 1,5 до 75 мм и минимальным гибочным диаметром от 70 до 680 мм.

Конкуренцию им составляет также немецкая фирма «Prinzing GmbH», предлагающая весь ассортимент станков для вальцовки листового металла.

Немногочисленные российские производители представлены:

- Воронежской фирмой «Энкор», которая предлагает по конкурентным ценам трехвалковыми гибочными станки с ручным и электромеханическим приводом;

Московской инжиниринговой фирмой «METAL MASTER», которая также выпускает несложные трехвалковыми гибочные станки с ручным и электромеханическим приводом.

wikimetall.ru

Вальцы своими руками — особенности изготовления

Ротационная гибка листового и широкополосного металла востребована в производственной деятельности и мелких компаний, и ремонтных мастерских. Вальцы своими руками смогут изготовить даже домашние умельцы, сэкономив при этом на приобретении аналогичного промышленного оборудования.

Преимущества ротационной гибки на вальцах

В процессе деформировании металла на машинах ротационного действия (какими и являются вальцы) основное деформирующее усилие прикладывается не одновременно ко всей поверхности заготовки, а постепенно, по мере того, как в очаг деформации вовлекаются все новые объемы металла. В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

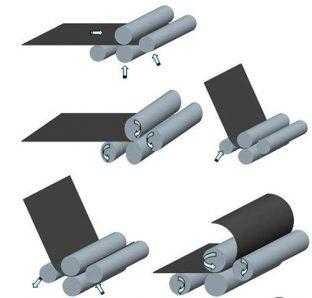

Последовательность операций листовой вальцовки заключается в следующем:

- Исходную заготовку (лист или широкая полоса) заправляют в начальный зазор между рабочими валками.

- Опускают подвижный валок до надежного прижима заготовки к нижним валкам.

- Проворачивая подвижный валок, изгибают заготовку. Количество оборотов инструмента может быть разным — все зависит от ровности поверхности заготовки.

- Когда нужное качество гибки достигнуто, деталь извлекают из валков.

Таким способом можно получать продукцию типа цилиндров и конических деталей, производить правку полос и т.д. Усилие ротационной вальцовки невелико, поскольку трение в ходе штамповки минимально, и необходимо лишь для фиксирования заготовки в валках. Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Более того, электромеханический привод приводит к увеличению металлоемкости станка и усложнению его конструкции. Так, потребуется понижающий редуктор, промежуточный вал, и, возможно, тормоз.

Выбор и обоснование конструктивной схемы станка

Принцип работы вальцового станка

Листогибочные вальцы различаются по следующим параметрам:

- По количеству рабочих валков: могут быть трех– или четырехвалковыми (установки с большим числом валков встречаются редко).

- По схеме расположения валков. Имеются механизмы, оси валков которых расположены симметрично и асимметрично поперечной оси.

- По способу фиксации валков в станине — на подшипниках качения или скольжения.

- По типу привода — от вальцев ручных, до приводимых в действие двигателями переменного и (реже) постоянного тока.

Вопрос — как сделать вальцы, которые будут предназначены для листового металла — следует начать с разработки технического задания. При этом следует учесть, что ручной привод эффективен при гибке изделий с толщиной не выше 0,8…1.2 мм, и при ширине не более 500…800 мм, иначе приводную рукоятку придется делать очень длинной. Это не только неудобно, но и приведет к увеличению размеров производственной площади, где предполагается установить агрегат.

По той же причине трехвалковую схему стоит предпочесть четырехвалковой — сложность изготовления возрастет, а видимых выгод пользователь не получит. Тем более нет смысла делать вальцы с еще большим количеством валков (например, семивалковые исполнения нужны при необходимости выполнения радиусной гибки листовых изделий на диаметры от 1500…1600 мм).

Более сложным является вопрос симметричности расположения валков в трехвалковых вальцах. Симметричная схема (при которой валки располагаются равносторонним треугольником: нажимной — сверху, а рабочие — снизу) конструктивно проще и технологичнее в изготовлении. Однако, после обработки на таком оборудовании передний и задний края заготовки на некотором расстоянии (примерно половины от межосевого) останутся прямыми и потребуют повторного цикла деформирования. Если на вальцах предполагается производство толстолистовых изделий преимущественно типа цилиндров с изогнутыми краями, то придется изготавливать асимметричную машину.

Таким образом, оптимальной для изготовления в домашних условиях можно считать установку с тремя симметрично расположенными рабочими валками.

Состав узлов и особенности их изготовления

Вальцовочные станки с ручным приводом состоят из следующих узлов:

- Сварной станины рамного типа, которая, в свою очередь, состоит из двух опорных стоек, связанных для повышения жесткости крест–накрест профильными трубами или квадратными стальными стержнями. Для повышения устойчивости конструкции к нижним торцам опорных стоек можно приварить подпятники.

- Узла регулировки расстояния между подвижным и неподвижным валками.

- Рукоятки вращения верхнего валка (для увеличения скорости вращения валков можно предусмотреть повышающую передачу, для чего следует снабдить вал рукоятки зубчатым колесом, а на одном из валков установить соответствующую шестерню).

- Рычажных устройств для осевого перемещения верхнего валка (при установке исходной заготовки в зазор между валками).

- Собственно валков, два из которых — нижние, устанавливаются в подшипники опорных стоек, а верхний, нажимной — в оси поворотного рычага.

- Фиксатора положения нажимного валка, который учитывает толщину обрабатываемого металла.

- Опорной трубы, на которую укладывается исходная заготовка (вместо трубы можно смонтировать небольшой приемный столик из холоднокатаной стали толщиной 6 мм).

Многие детали для конструкции можно позаимствовать от списанных рольгангов, предназначенных для подачи листа, например, к листовым ножницам.

Порядок изготовления и сборки в условиях домашней мастерской вальцев ручных с тремя валками заключается в следующем.

Определяются с размерами установки. Например, с уменьшением расстояния между опорными стойками (по сравнению с теми, что указаны на рисунке), можно пропорционально увеличить диаметр валков, при этом предельно допустимое значение их прогиба при деформировании не увеличится. Уменьшать поперечное сечение опорных стоек при этом не следует.

Рабочие валки

Материалом стоек можно принять профильную квадратную трубу из стали типа Ст.3, которая хорошо поддается сварке. Вначале привариваются распорки жесткости, а затем к ним — трубчатые или сплошные профили. Сварку необходимо проводить в кондукторах, чтобы исключить коробление конструкции и обеспечить строгую параллельность полученной рамы. Небольшие погрешности для уже сделанных стоек легко исправить подваркой опорных подпятников, имеющих разную высоту.

Далее изготавливают рабочие валки. Для этого используют толстостенные трубы, причем они должны быть либо холоднокатаными, либо изготовленными из нержавеющей стали: таким образом можно обеспечить нужную шероховатость рабочей поверхности. Горячекатаный прокат использовать не рекомендуется из–за высокой трудоемкости очистки с последующей шлифовкой поверхности будущих валков.

Подбирают под свои потребности нужный типоразмер подшипникового узла. Для подшипников скольжения лучше принимать стандартные узлы, изготовленные по ГОСТ 27672. Ввиду малых окружных скоростей и усилий деформирования, надобности в применении подшипников качения нет.

Следующий этап изготовления вальцев — монтаж валков. Его надо выполнять, используя лазерный уровень, чтобы исключить перекос инструмента, и с учетом зазора между нижними валками. Отверстия под крепеж корпусов подшипников к стойкам стоит выполнять овальными, для последующей регулировки.

Убедившись в легкости вращения нижних валков, приступают к установке механизма перемещения верхнего валка. Валковые рычаги проектируют так, чтобы в конечном положении ось нажимного валка располагалась точно между осями нижних валков, а ход рычага соответствовал возможности извлечения готового изделия из зоны гиба. Второе плечо рычага выполняют с несколькими отверстиями, в которые при регулировке технологического зазора будут вставляться фиксирующие штифты. Процесс подгонки размеров производят с одной установки, учитывая то, что левый и правый рычаги отличаются зеркально друг от друга.

Последний этап перед опробованием станка — монтаж опорного стола или трубы. Для удобства на ней стоит предусмотреть подвижные ограничители ширины заготовки.

Самодельные вальцы можно устанавливать и вне помещений, тогда придется дополнительно изготовить защитный кожух. Часто его делают откидным, используя при работе вальцев в качестве задней опоры деформируемому металлическому листу.

wikimetall.ru

Гибка металла на вальцах. Геометрический расчет в Excel.

Опубликовано 07 Дек 2013

Рубрика: Механика | 95 комментариев

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка)…

…относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка». После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве. При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными. Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

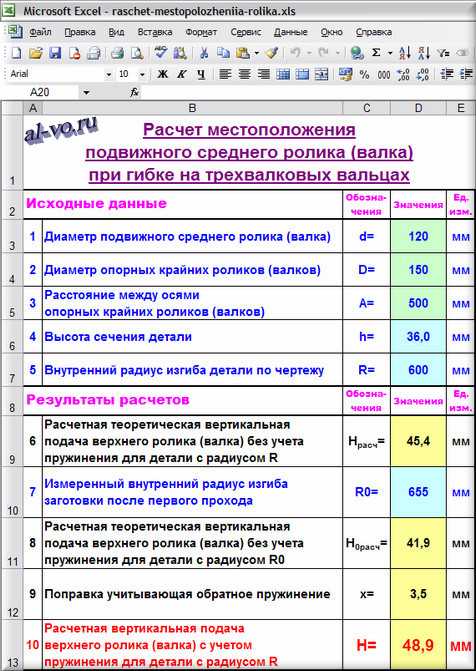

Расчет в Excel местоположения подвижного среднего ролика.

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомиться здесь.

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D. Средний ролик (валок) диаметром d подводится до касания с верхом заготовки. Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеру H, включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгиба R! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размер

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка) Hрасч в мм без учета пружинения

в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)^2- (D5/2)^2)^(½) =45,4

Hрасч =D/2+h+R— ((D/2+h+R)^2- (A/2)^2)^(½)

7. Настраиваем вальцы на этот размер Hрасч и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначим R0 и записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка) H0расч в мм для изготовления детали с радиусом R0 без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½) =41,9

H0расч =D/2+h+ R0— ((D/2+h+ R0)^2- (A/2)^2)^(½)

9. Но деталь с внутренним радиусом изгиба R0 получилась при опущенном верхнем валке на размер Hрасч, а не H0расч!!! Считаем поправку на обратное пружинение x в мм

в ячейке D12: =D9-D11 =3,5

x = Hрасч — H0расч

10. Так как радиусы R и R0 имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправки x для определения окончательного фактического расстояния H, на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиуса R.

Вычисляем окончательную расчетную вертикальную подачу верхнего ролика (валка) H в мм c учетом пружинения

в ячейке D13: =D9+D12 =48,9

H= Hрасч+x

Задача решена! Первая деталь из партии изготовлена за 2 прохода! Найдено местоположение среднего ролика (валка).

Особенности и проблемы гибки металла на вальцах.

Да, как было бы всё красиво и просто – надавил, прогнал – деталь готова, но есть несколько «но»…

1. При вальцовке деталей с малыми радиусами в целом ряде случаев нельзя получить необходимый радиус R за один проход по причине возможности возникновения деформаций, гофр и надрывов в верхних (сжимаемых) и нижних (растягиваемых) слоях сечения заготовки. В таких случаях назначение технологом нескольких проходов обусловлено технологической особенностью конкретной детали. И это не исключительные случаи, а весьма распространенные!

2. Одномоментная без прокаток подача среднего ролика (валка) на большое расстояние H может быть недопустимой из-за возникновения значительных усилий, перегружающих сверх допустимой нормы механизм вертикального перемещения вальцев. Это может вызвать поломку станка. В аналогичной ситуации перегрузки при этом оказаться может и привод вращения роликов (валков)!

3. Концы заготовки, если их предварительно не подогнуть, например, на прессе, останутся прямолинейными участками при гибке на трехвалковых вальцах! Длина прямолинейных участков L чуть больше половины расстояния между нижними роликами А/2.

4. При движении среднего ролика (валка) вниз в сечении заготовки, подверженном изгибу, постепенно нарастают нормальные напряжения, которые вызывают вначале пружинную деформацию. Как только напряжения в крайних верхних и нижних волокнах сечения достигнут предела текучести материала детали σт, начнется пластическая деформация – то есть начнется процесс гибки. Если средний ролик (валок) отвести обратно вверх до начала возникновения пластической деформации, то заготовка отпружинит следом и сохранит свое первоначальное прямолинейное состояние! Именно эффект обратного пружинения вынуждает увеличить размер вертикальной подачи Hрасч на величину x, так как участки заготовки отпружинивают и частично распрямляются, выходя из зоны гибки, расположенной между роликами (валками).

Мы нашли эту поправку x опытным путем. Обратное пружинение или остаточную кривизну детали можно рассчитать, но это непростая задача. Кроме величины предела текучести материала σт значимую роль при решении этого вопроса играет момент сопротивления изгибу поперечного сечения вальцуемого элемента Wx. А так как часто профили особенно из алюминиевых сплавов имеют весьма замысловатое поперечное сечение, то расчет момента сопротивления Wx выливается в отдельную непростую задачу. К тому же и фактическое значение предела текучести σт часто значительно колеблется даже у образцов, вырезанных для испытаний из одного и того же листа или одного и того же куска профиля.

В предложенной методике сделана попытка уйти от определения обратного пружинения «методом научного тыка». Для пластичных материалов, например алюминиевых сплавов, значение x будет очень небольшим. Для сталей – в зависимости от марки, конечно, немного больше.

Вопросы, касающиеся гибки металла, рассматриваются так же в целом ряде весьма популярных у читателей этого блога статей: «Расчет усилия листогиба», «Расчет длины развертки», «Изготовление гнутого швеллера», «Всё о гнутом швеллере», «Всё о гнутом уголке».

Для получения информации о новых статьях и для скачивания рабочих файлов программ прошу Вас подписаться на анонсы в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

С интересом прочту Ваши замечания и отвечу на Ваши вопросы, уважаемые читатели!!! Поделитесь результатами практических испытаний методики со мной и коллегами в комментариях к статье!

Прошу уважающих труд автора скачивать файл с расчетом после подписки на анонсы статей!

Ссылка на скачивание файла: raschet-mestopolozheniia-rolika (xls 32,0KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

al-vo.ru

Вальцы для листового металла, виды

На производстве профилированных металлических конструкций кроме листогиба необходим и вальцовочный станок. Классификация вальцегибочных станков подразделяется по технологическим возможностям, которые зависят от количества рабочих валов. Согласно этому делению выделяют 3 вида станков :

Двухвалковые – станки из прочного каркаса с двумя вальцами, размещёнными параллельно друг другу. На нижний нанесено износостойкое мягкое покрытие. Среди преимуществ выделяют простоту конструкции, отсутствие деформации материала заготовки и приспособленность вальцевдля работы с листовым металлом любой жёсткости;

Трехвалковые вальцы – самые популярные инструменты, что и определяет низкую цену вальцев. В интернете можно даже найти видеоинструкции по созданию ручных трехвалковых вальцевкустарным способом. Станки используют для обработки медных, алюминиевых и прочих тонколистовых материалов. Предпочтение стоит всё же отдать электромеханическим трехвалковым вальцам, которые прослужат дольше и более безопасны;

Четырехвалковые вальцы – большая часть этих моделей не только с электроприводом, но и оснащены цифровым управлением. Такое решение существенно облегчает управление и настройку рабочих процессов. Автоматизация влияет на цену оборудования – бюджетными их никак не назовёшь.

Критерием другой, не такой распространённой классификации, является тип привода, по которому механизмы делятся на:

- Ручные. Данный вальцовочный станок для листового металла отличается компактными размерами. Он приводится в действие мускульной силой человека. На рынке представлены напольные и настольные модели данных конструкций. Они отличаются габаритами и допустимыми размерами обрабатываемых материалов, однако имеют общее ограничение по толщине листа – 1,5-2 мм. Преимущество этого варианта – возможность транспортировки к месту предполагаемой эксплуатации. На ручные вальцы цена ниже, чем на прочие виды подобных станков.

- Электромеханические. Данное оборудование оснащено редуктором и приводится в действие с помощью специального двигателя. Электромеханические устройства отличаются высокой производительностью. С его помощью можно производить обработку листового металла, толщина которого может достигать 4 мм. Подобное оборудование стационарно, что является неоспоримым преимуществом. Современный валковый станок купить принимают решение и крупные предприятия, и мелкие организации. Средняя стоимость агрегата способствует его быстрой окупаемости.

- Гидравлические. Данная категория отличается максимальной производительностью. Гидравлические модели востребованы крупными предприятиями с широким спектром производимой продукции. Их высокая мощность и надежность позволяют осуществлять вальцевание металла толщиной до 8 мм. Существуют такие станки, в которых предполагается наличие программного управления.

Производители техники

Популярностью пользуются вальцы следующих производителей:

- Stalex. Любители и специалисты приобретают далее указанные модели вальцовочных механизмов от этого известного производителя – W01-0,8х1000, W01-2х1250, W01-0,8х915, W01-0,8х610, W01-0,8х305. Выбрать нужный агрегат несложно, в его маркировке первая цифра означает толщину листового металла, с которой работает станок, а вторая – его ширину. Вальцовочное оборудование под брендом

- METALMASTER. Известные модели – MSR 1215 и MSR 1315 – трехвалковые механизмы высокой надежности. Работать за таким станком очень просто и удобно, никаких спецнавыков не требуется. Чаще всего продукцию METALMASTER покупают владельцы небольших мастерских, в которых осуществляется изготовление трубы (в том числе и профильной) различного сечения. Валки вращаются от рычага, на агрегатах указанных моделей возможна обработка прутков за счет наличия канавок на роликах.

- Энкор Корвет. Российский бренд, под которым выпускается вальцовочный агрегат Корвет-512. Станки под этой торговой маркой характеризуются невысокой стоимостью за счет того, что их собирают в Китае, и отличными техническими характеристиками. Корвет-512 позволяет своими руками сгибать трубы из листов толщиной не более 1,5 миллиметров.

Также вы можете купить оборудование других производителей – SAHINLER, JET, SCHWARTMANNS, PRINZING. Станки различаются по своей цене, но все они хорошо справляются со своей основной задачей.

Главное предназначение электрических и прочих вальцев – работа с металлопрокатом. С их помощью легко проконтролировать разные виды деформаций листов металла, а в дальнейшем сделать разнообразные изделии. При помощи вальцев для металла происходит обработка любых плоских заготовок.

На итоговую стоимость влияет не только максимальная толщина обрабатываемого материала, но и система управления механизмом, его размеры, количество валов и т.п.

stankiwse.ru