чем отличаются от нахлесточных, технология ручной дуговой сварки в нижнем и вертикальном положениях, подробности, видео

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Стыковые сварные соединения (сварка встык)

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Где применяется

Стыковое соединение применяется когда утолщение металла исключено или не подходит, оно обеспечивает красивый внешний вид без выступающих кромок. Стыковое соединение применяют в авиакосмической и автомобильной промышленности. Применяется для образования неразъёмного соединения деталей различных металлических конструкций в том случае, когда поверхности деталей лежат в одной плоскости и и примыкают друг к другу своими торцами.

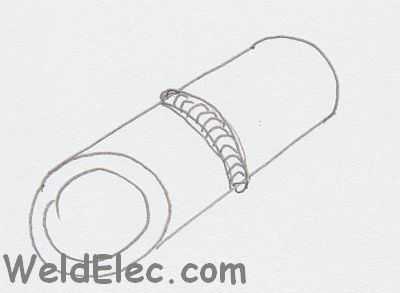

Встык свариваются части различных трубопроводов, обечайки различных емкостей, баллонов, цистерн, листовые конструкции, швеллеры, уголки и прочие фасонные профили.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

Стыковое соединение

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Чем отличается от нахлесточного

Сварные нахлесточные соединения — это сплавление разных элементов детали, расположенных параллельно, частично перекрывая друг друга. Применяются, когда стыковое невозможно. Не рекомендуется соединение внахлест, если конструкция подвергается вибрации, толщина стали должна быть не более 10-12 мм.

При стыковом важно учитывать точность сборки

Недостатком нахлесточного соединения станет больший расход основного металла, так как одна деталь накрывает другую, возможно появление коррозии металла от проникновения влаги между деталями, а так же выявить дефекты будет не просто. В стыковом нет перекрытия (нахлеста) деталей, применяется разная техника сварки, когда сварка нахлесточных соединений выполняется угловым швом. В нахлесточных не нужна разделка кромок, так же имеется большое количество разновидностей стыкового соединения согласно ГОСТу.

Разделка кромок под сварку

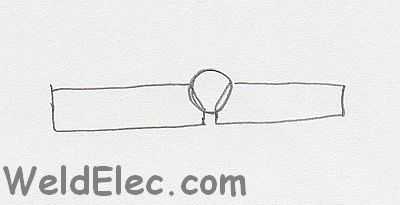

стыковое соединение без скоса кромок

Важно! Если варите без скоса кромок и толщина металла более 2 мм, нужно выставить зазор между свариваемыми деталями!

От выбора скоса кромок зависит качество шва и изделия. Для каждого способа сварки выбирают разные разделки кромок.

К сведению! Без разделки процесс будет гораздо экономичней, но разделка кромок нужна для полного провара в сечении, что делает качество выше.

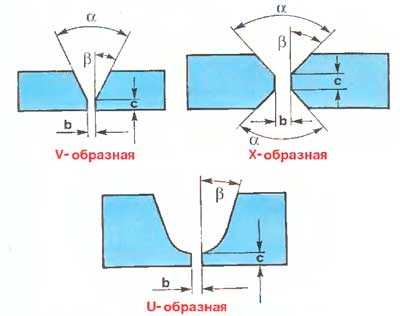

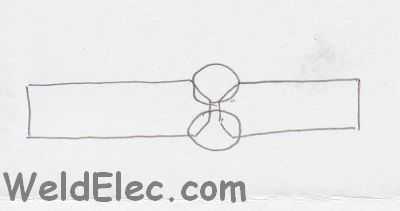

с V-образным скосом кромок

с X-образным скосом кромок

с криволинейным скосом кромок

Разделку можно выполнить зубилом, в данном случае края получатся не ровные, отличным вариантом станет болгарка, фрезерный станок, самым лучшим будет использование кромкореза (фаскоснимателя). Так же

Существует обозначение разделки кромок: U- V- K- X- образные. Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла, Х-образная разделка требует по одному шву с каждой стороны, когда V-образная обходится односторонним швом. Форма разделки кромок зависит от способа сварки, свариваемого материала, толщины свариваемых элементов.

Как варить

Перед тем как приступить к свариванию производится технологическая подготовка. Детали следует разметить, произвести резку, поверхности зачищаются от загрязнений, ржавчины и высушиваются при наличии влаги.

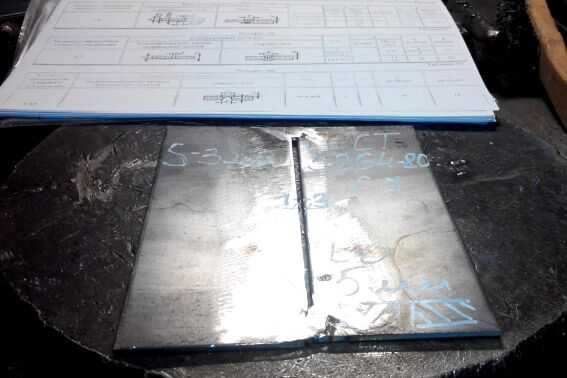

Две свариваемые детали должны лежать на ровной поверхности и иметь между собой зазор 2-3 мм, зажигаем электрод ударом или «чиркнув» как спичку, выполняем две прихватки, что бы избежать деформации свариваемого соединения.

Видео

В ролике ниже показано, к чему может привести сваривание, если не делать прихватки (что нужно знать про прихватки тут).

с подкладкой (съемной или остающейся)

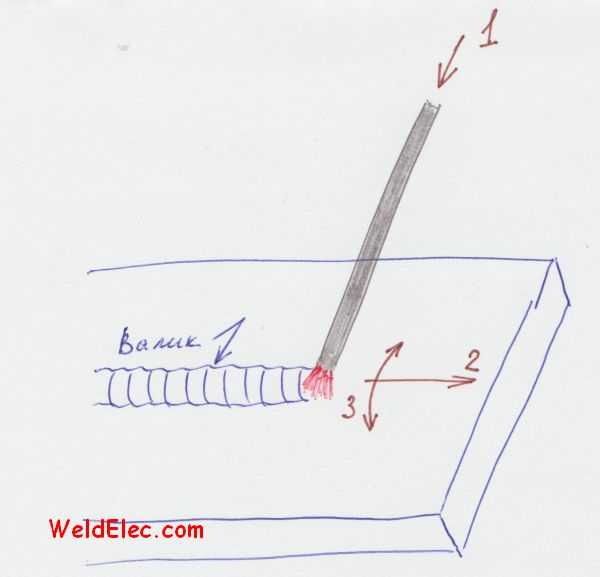

Вести электрод можно на себя, от себя, справа налево и слева направо. В зависимости от толщины металла и рекомендованного пространственного положения электрода выбирается способ движения электрода для лучшего сваривания, так же электрод во время работы держится под углом 45 градусов.

После выполнения шва убирается шлак и зачищается поверхность. Что бы избежать прожегов применяют подкладки, с ними работа складывается более уверенно, можно увеличить ток и не варить с другой стороны шва (см. фото слева).

Сварка в нижнем положении

Детали зачищаются, для тонкого металла разделка кромок не выполняется, зазор между свариваемыми деталями составляет 1-3 мм. Производится сборка, устанавливаются прихватки (после прихватки зачищаются), далее сварку производим с обратной стороны прихваток.

Толщина валика не должна превышать 9 мм, а высота 1,5 мм. Сварку осуществляем слева направо, выполняем кольцевые колебательные движения против часовой стрелки, так же завариваем вторую сторону, на второй стороне можно увеличить ток, после сварки зачищаем поверхности.

стыковое соединение с отбортовкой кромок (для тонкого металла)

В процессе сварки электродом совершается 2-3 движения.

- Электрод опускают вниз по мере его плавления обеспечивая стабильное горения сварочной дуги.

- Электрод перемещают с равномерной скоростью наклонив его под углом 15-30 градусов от вертикали. В другой плоскости электрод перпендикулярен поверхности соединения.

- В случае необходимости получения сварного шва увеличенной ширины применяют различные колебательные движения.

Видео

Короткий ролик, без особых объяснений, зато быстро, для нетерпеливых.

Более длинный, но и более подробный ролик.

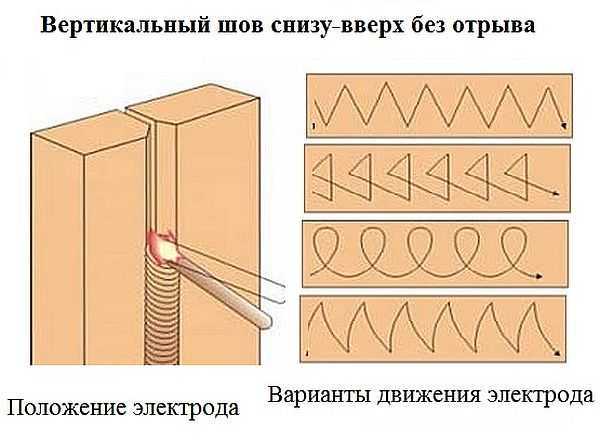

Сварка в вертикальном положении

- Сварочный ток снижается на 10-15% в сравнении с нижним положением (нужно снизить тепловую мощность дуги).

- Сварка как правило ведется снизу вверх с отрывом дуги что бы жидкий металл не вытекал из сварочной ванны.

- Электрод в одной плоскости расположен перпендикулярно к поверхности деталей, а в другой наклонен чуть ниже горизонтали.

- Возможна так же сварка сверху вниз и снизу вверх без обрыва сварочной дуги. Это требует применение определенной марки электродов с подходящим типом покрытия.

- Если соединение с разделкой кромок, то сварка в вертикальном положении выполняется в несколько проходов с зачисткой каждого прохода от шлака.

СОВЕТ! Сварщики, имеющие мало опыта, часто сталкиваются с залипанием электрода в процессе зажигания дуги на поверхности металла, особенно на сниженном сварочном токе. В данном случае возможно разжечь дугу на рядом положенной пластине (разогреть кончик электрода), а затем перенести дугу на стык деталей. Плавное касание разогретого электрода о деталь обеспечит легкое зажигание дуги без залипания, в том числе позволит избежать непровара в начале сварки стыка.

Процесс сварки заканчивается контролем качества. Сварные швы после очистки от различных загрязнений (шлака, брызг металла и копоти) визуально осматриваются на наличие наружных дефектов.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Сварные стыковые соединения: особенности, виды и технология

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

Виды сварных соединений

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

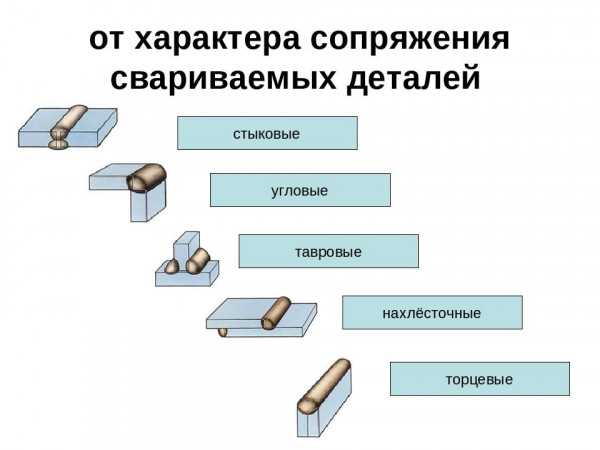

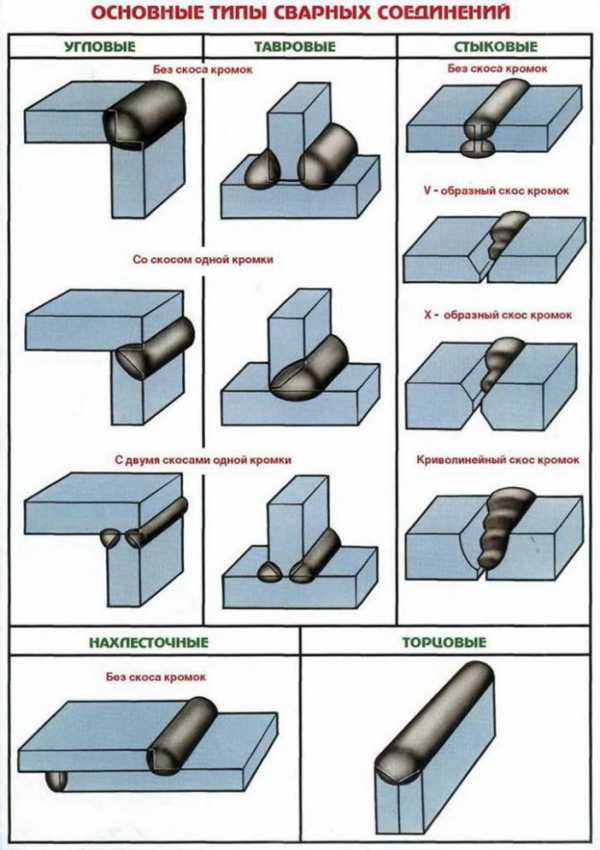

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

- стыковое соединение;

- угловое соединение;

- тавровое скрепление;

- соединение внахлест;

- торцевой вид.

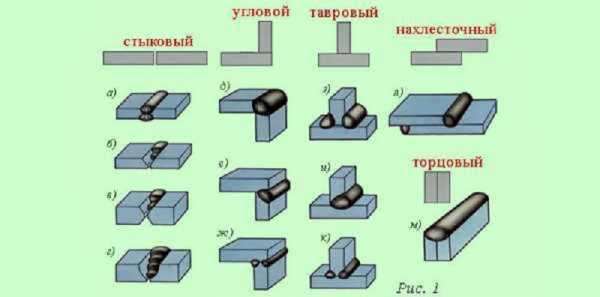

Стыковая сварка

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

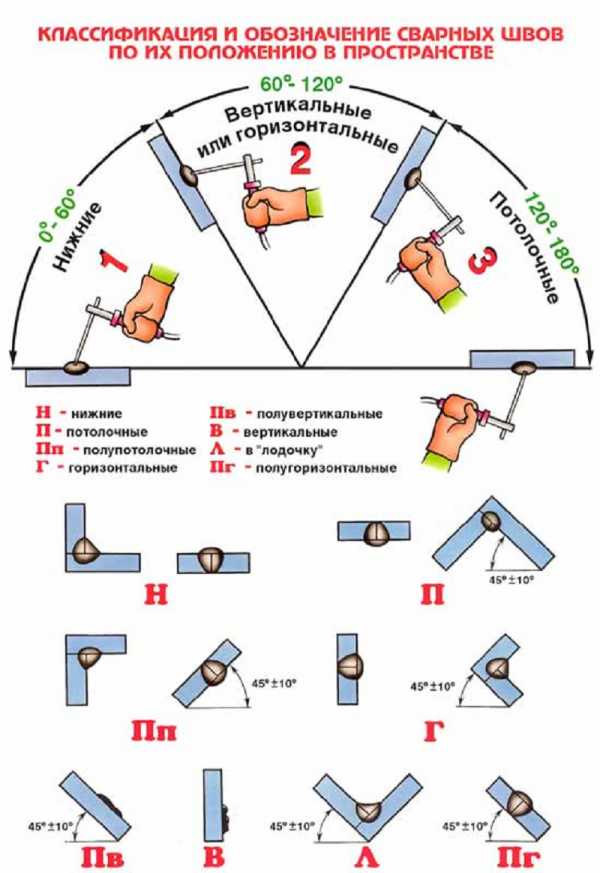

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер. При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

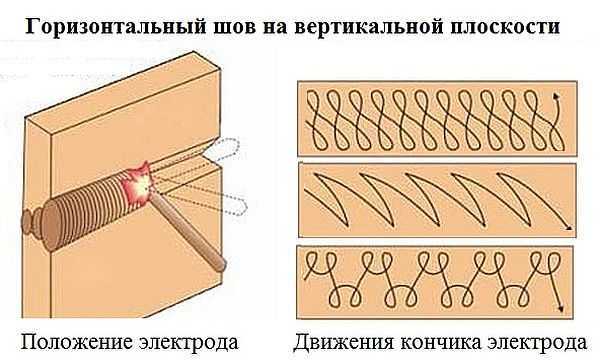

- Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Профиль сварочного шва

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

- Вогнутый шов является ослабленным, поэтому применяется в основном для сварки тонких элементов, для конструкций с небольшой динамической нагрузкой.

- Выпуклые швы считаются усиленными, поэтому находят широкое применение в конструкциях с большой статической нагрузкой, создание такого шва требует увеличенного расхода электродов.

- Нормальные швы используются при динамических нагрузках, в этом случае не существует особого перепада между основным металлом и высотой шва.

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

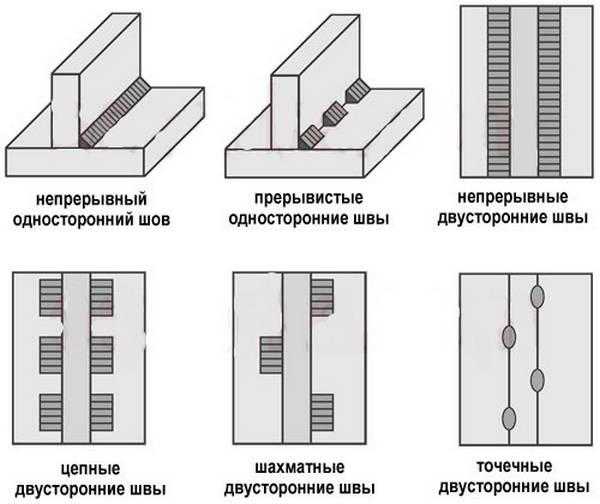

По протяженности швы соединения классифицируются как сплошные или прерывистые:

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

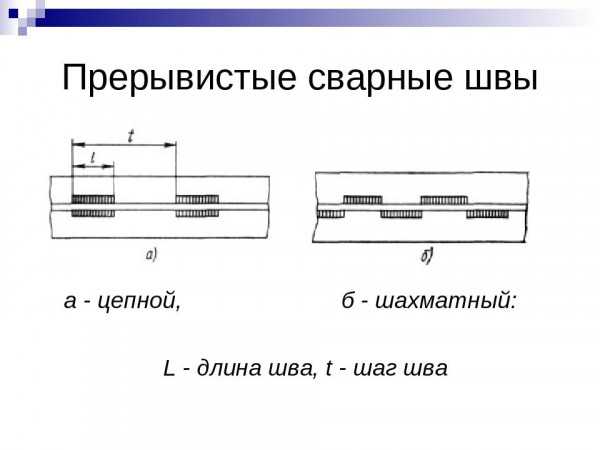

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения. Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

fb.ru

Виды сварочных швов — горизонтальные — вертикальные

СодержаниеСварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

Сварной шов

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

Читайте также: «Устройство и разновидности зубодолбежных станков».

к меню ↑

Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1.5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Способы разделки швов

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

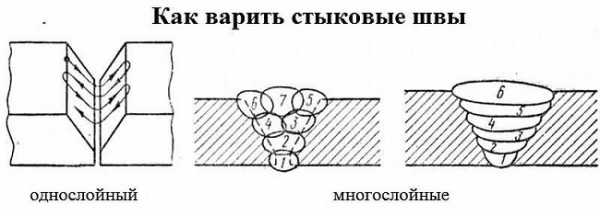

Многослойные швы

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

к меню ↑

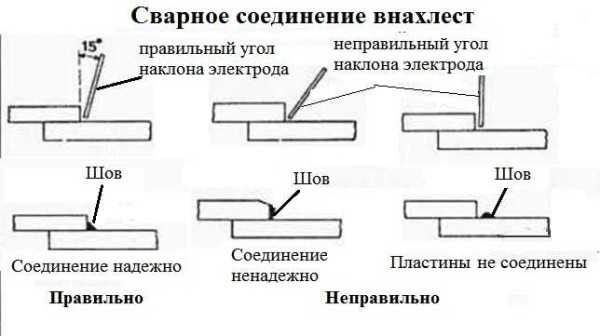

Соединение внахлест

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Соединение внахлест

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

к меню ↑

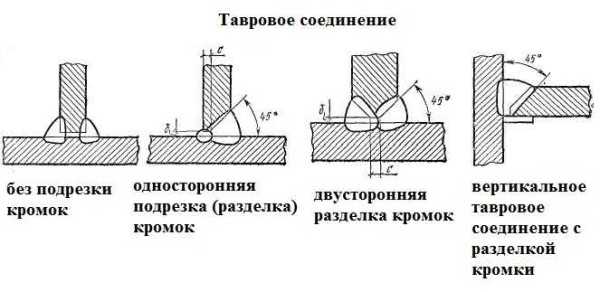

Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Тавровое соединение

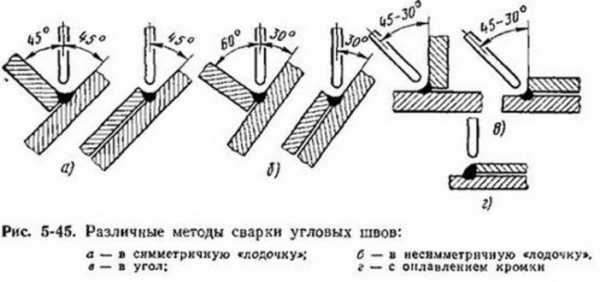

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

В помощь: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные

к меню ↑

Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Вертикальный шов снизу-вверх

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Шов сверху-вниз

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

Горизонтальный шов

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 900. Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 1300 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

В помощь: ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений

к меню ↑

Технология сварки потолочных швов (видео)

к меню ↑

Зачистка и контроль дефектов

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Разновидности дефектов

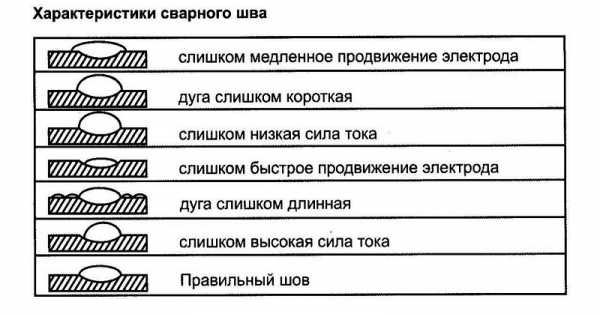

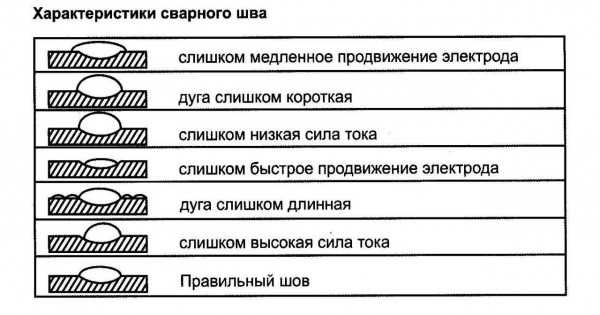

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

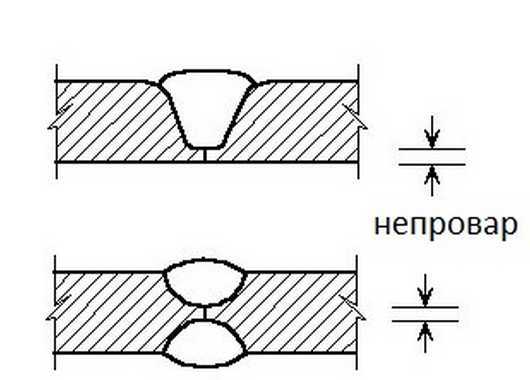

- Непровар — недостаточное заполнение стыка расплавленным металлом, значительно снижает прочность соединения. Причины: слабый ток, чрезмерная скорость перемещения электрода. После корректировки тока и снижения длины дуги дефект устраняется.

Непровар

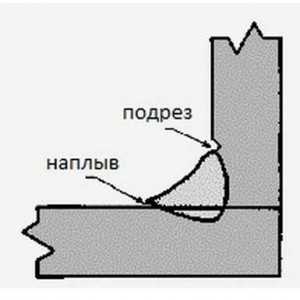

- Подрез — наличие расположенной вдоль шва канавки. Причина — чрезмерно длинная дуга, из-за которой шов получается максимально широким, но при этом металл не прогревается из-за недостаточной температуры и быстро отвердевает по краям. Проблема лечится уменьшением дуги либо увеличением силы тока.

Подрез

- Прожог — наличие сквозного отверстия на стыке. Причины — большая сила тока, низкая скорость перемещения электрода, чрезмерный зазор между торцами деталей. Дефект устраняется подбором правильного режима сварки.

Прожог

- Наличие на шве пор, хаотично разбросанных по всей длине стыка. Такие дефекты образуются при сварке в среде защитных газов из-за наличие сквозняка, сдувающего газовое облако с рабочей зоны, либо при недостаточной очистке металла от ржавчины.

Поры

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

В помощь: ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

ostanke.ru

Основная классификация сварных швов для разных видов сварки

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Содержание статьи

По виду сварного соединения

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости. Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

- Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

- Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

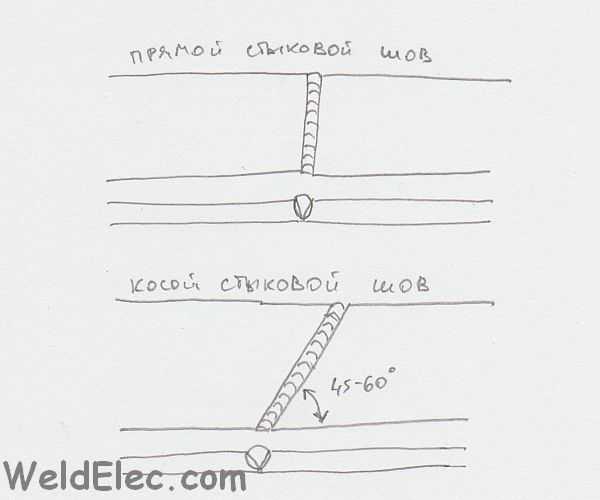

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где — меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода. Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

- автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления. Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

- газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.

[Всего голосов: 1 Средний: 1/5]svarkaed.ru

Обозначение сварных швов | Сварка и сварщик

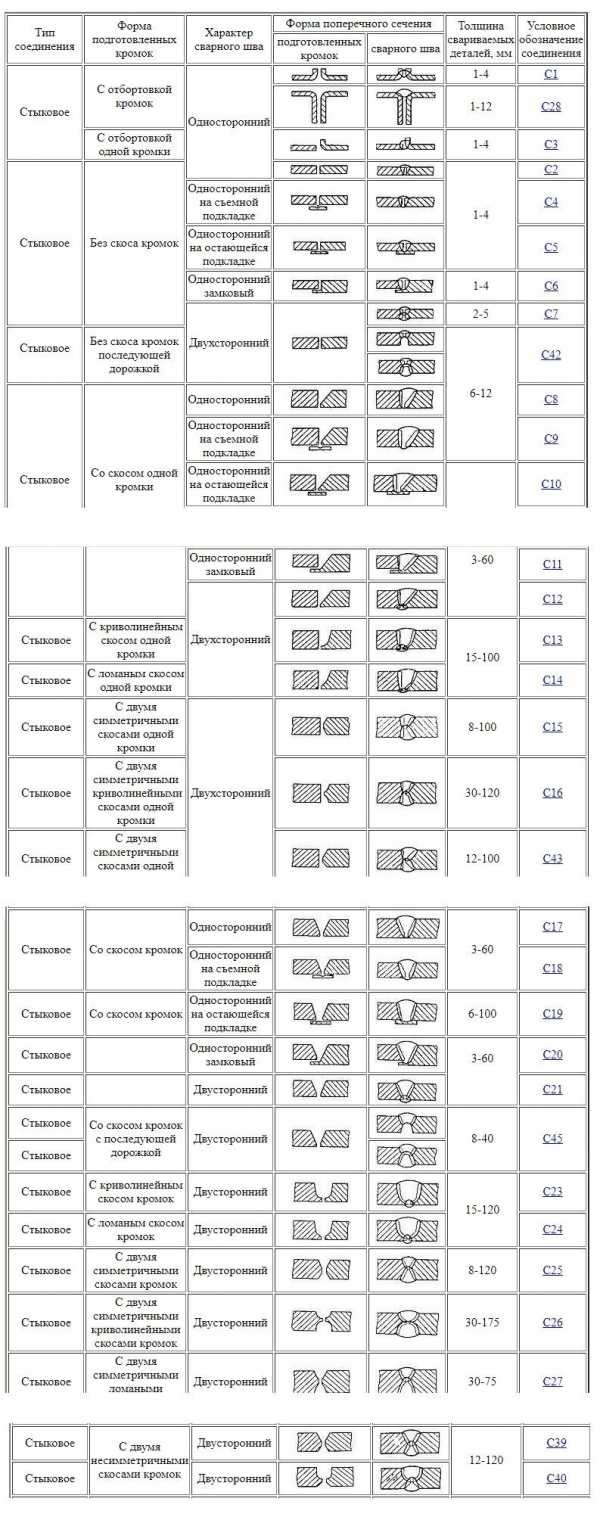

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; | |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

* — обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

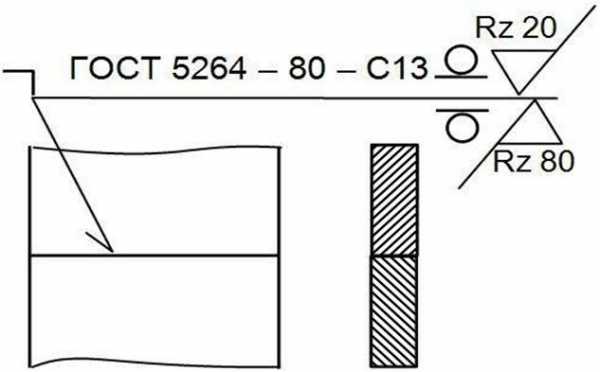

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| ||

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва

t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (Δ5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (Δ5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

| |

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки — напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное — в одном направлении, плоское — в двух, объемное — в трех.

weldering.com

Стыковой шов | Сварка металлов

Соединения без скоса

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Соединение со скосом

Стыковые соединения со скосом двух кромок в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами.

Рис. 29. Положение (я) и движения электрода (б) при выполнении стыковых швов со скосом кромок

Однослойный шов

Металл толщиной от 1 до 6 мм без скоса кромок сваривается однослойным (однопроходным) швом.

Однослойные швы со скосом двух кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 1-4 мм) и с задержкой в корне шва (толщиной 4 — 6 мм).

Листы толщиной 12 мм и более соединяются встык с двумя несимметричными скосами двух кромок многослойным или многопроходным швом.

Таблица 6. Ориентировочные режимы сварки стыковых соединений без скоса кромок

Толщина металла, мм | Шов | Зазор, мм | Диаметр электрода, мм | Среднее значение тока, А | |

нижнее положение шва | вертикальное и потолочное положение шва | ||||

3-4 | Односторонний | 1,0 | 3-4 | 180 | 160 |

5-6 | Двусторонний | 1,0- 1,5 | 4-5 | 180-260 | 160-230 |

7-8 | » | 1,5-2,0 | 5 | 260 | 230 |

10 | » | 2,0 | 6 | 330 | 290 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многослойный шов

Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали и от установленной технологии на сварку.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. Режимы дуговой сварки покрытыми электродами нижних стыковых многослойных швов даны в табл. 7.

Таблица 7. Ориентировочные режимы сварки стальных листов со скосом двух кромок встык

Толщина металла, мм | Зазор, мм | Число слоев, кроме подварочного и декоративного | Диаметр электрода, мм, при наплавке | Среднее значение тока, А (нижнее положение шва) | |

первого | Последующего | ||||

10 | 1,5-2,0 | 2 | 4 | 5 | 180-260 |

12 | 2,0-2,5 | 3 | 4 | 5 | 180-260 |

14 | 2,5-3.1 | 4 | 4 | 5 | 180-260 |

16 | 3,0-3,5 | 5 | 4 | 5 | 180-260 |

18 | 3,5-4,0 | 6 | 5 | 6 | 220-320 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многопроходный шов

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4-6 мм. В этом случае сварочный ток можно повысить на 20 — 30%. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва его (с обратной стороны) предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Угол раскрытия шва

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80° — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Провар корня шва

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

www.svarkametallov.ru

Типы сварных соединений и виды сварных швов по ГОСТ

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

ismith.ru